盧文壯1, 2 ,左敦穩1 ,任衛濤1 ,楊 春1 , 徐 鋒1 ,王 珉1

(1. 南京航空航天大學機電學院, 南京210016; 2. 南京航空航天大學江蘇省精密與微細制造技術重點實驗室,南京210016 )

摘要:用HFCVD法在硬質合金刀具上制備了CVD金剛石涂層,利用納米壓痕儀研究了CVD金剛石涂層的硬度和彈性模量等力學性能。結果表明,反應室氣壓、襯底溫度、反應氣體中CH4 含量、沉積時間等參數改變了CVD金剛石膜中sp2 成分含量、晶界數量及晶界上缺陷,從而影響CVD金剛石涂層的納米硬度和彈性模量。較高或較低的襯底溫度都會導致硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量降低;隨著反應室氣壓、反應氣體中CH4含量的增加,硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量降低;沉積時間低于6 h時,沉積時間對硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量影響顯著,沉積時間超過6 h后,沉積時間對硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量逐漸趨向穩定。

關鍵詞: CVD金剛石;涂層;納米硬度;彈性模量

1 引 言

化學氣相沉積(CVD)金剛石具有一系列接近天然金剛石的力學、熱學特性,是一種優越的刀具材料。在硬質合金上施加CVD金剛石涂層可以很大程度上增強刀具的耐磨性,可以使得刀具的耐用度得到大幅度提高[ 125 ] 。硬度和彈性模量等力學性能是CVD金剛石膜的重要指標,它們對CVD金剛石涂層刀具的使用性能具有重要的影響。傳統的硬度測試方法為了減小誤差,均需采用較大的載荷并壓入較大深度,在測試CVD金剛石膜時,測試結果不可避免受到基底的影響,另外由于CVD金剛石膜本身硬度較硬,采用傳統的力學測試設備時容易損壞壓頭[ 6 ] 。傳統的硬度測量無法滿足像CVD金剛石膜這類脆硬材料薄膜的研究需要,納米硬度技術應運而生,它是一種測量材料微小體積內力學性能的先進測試技術。由于采用納米硬度技術測量時壓頭的壓痕或劃痕的深度一般控制在微米甚至納米尺度,基底的影響較小,因而它是一種理想的CVD金剛石膜力學性能測試方法。本文利用納米壓痕法測試硬質合金刀具表面CVD金剛石涂層的納米硬度和彈性模量等力學性能,研究工藝參數對CVD金剛石涂層的納米硬度和彈性模量的影響規律,為制備耐磨性能優良的CVD金剛石涂層提供重要指導。

2 實 驗

2. 1 CVD金剛石涂層的制備

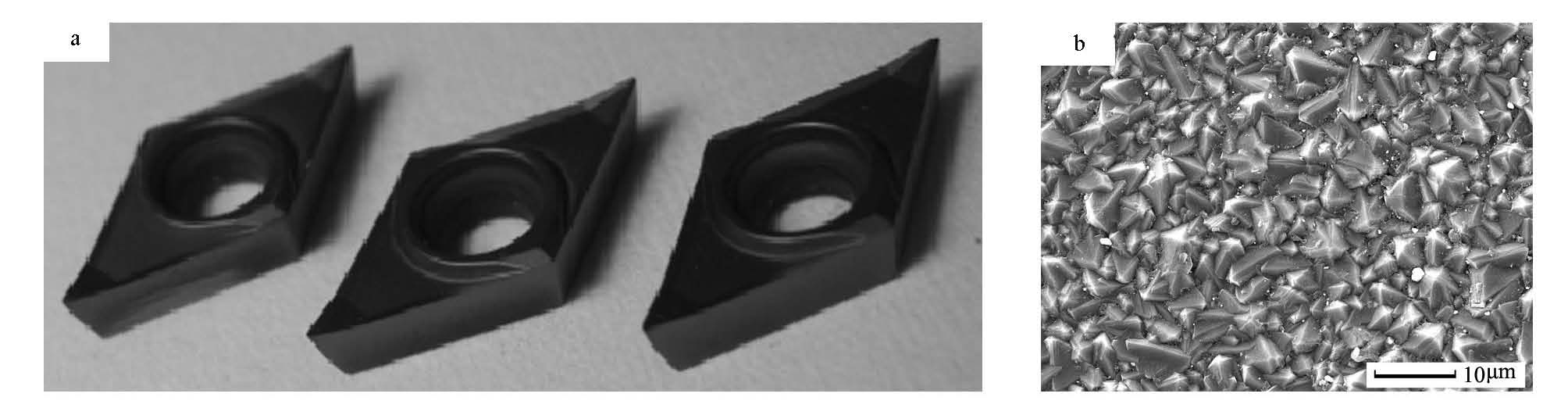

圖1 制備的CVD金剛石涂層刀具( a)及其表面的SEM照片( b)

Fig. 1 CVD diamond coated cutting tool ( a) and SEM photo of CVD diamond ( b)

(parameters: 260022700 ℃, 760 ℃, 1. 5% , 3 kPa, 10 h)

CVD金剛石涂層采用HFCVD法沉積,襯底選用YG6硬質合金車刀,反應氣體為H2-CH4 體系。試件在沉積CVD金剛石涂層前進行脫Co預處理和去離子水超聲波清洗。熱絲采用直徑0. 3 mm的Ta絲,燈絲溫度2600~2700 ℃,基體溫度700~790 ℃,反應室氣壓2~5 kPa, H2 流量400 sccm, CH4 濃度為1% ~2.5%,沉積時間2~24 h。沉積后得到的CVD金剛石涂層刀具其表面金剛石膜的SEM照片如圖1所示。

2. 2 納米壓痕儀測試原理與方法

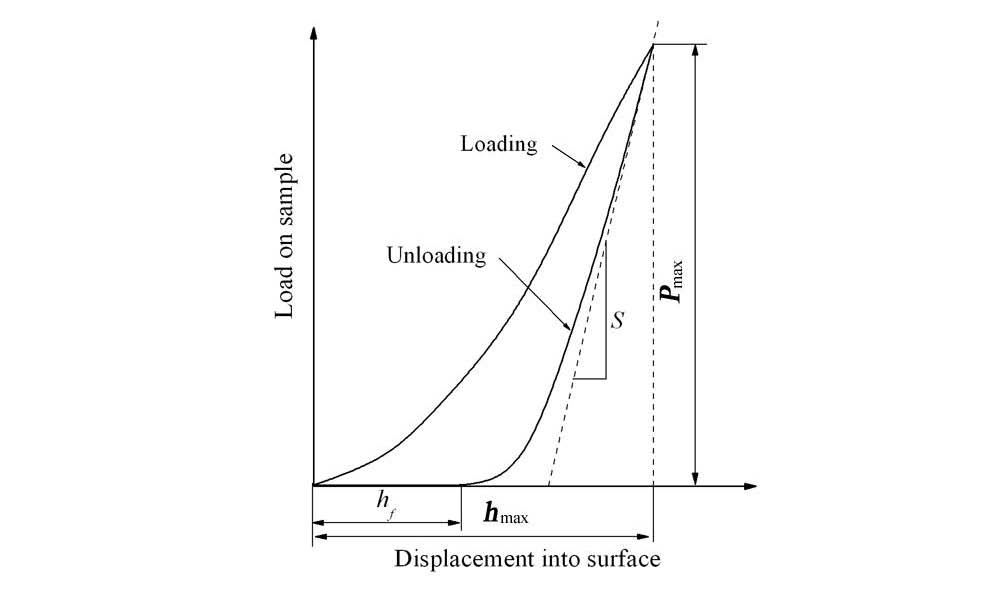

納米壓痕儀( nano2indenter)是一種先進的測試材料表面力學性能的儀器,它高分辨率的致動器和傳感器可以控制和監測壓頭在材料中的壓入和退出,能夠提供高分辨率連續載荷和位移的測量。它能夠直接從載荷2位移曲線中實時獲得接觸面積,不需要通過光學方法測定壓痕面積,顯著減小測量誤差,非常適合于較淺的壓痕深度,它能夠同時完成多種力學性能的測試,最直接測量的是硬度(H)和彈性模量( E) ,測量精度小于10%[ 7 ] 。納米壓痕儀的探針載荷、位移數據可以連續記錄下來,得到一條載荷曲線,典型的載荷2位移曲線如圖2所示。

圖2 納米壓痕儀典型的載荷2位移曲線

Fig. 2 Scheme of load2dep th by indentation test

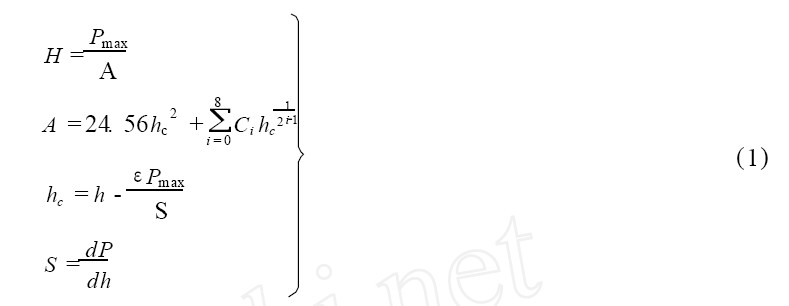

根據最大載荷Pmax、最大位移hmax、完全卸載后的剩余位移hf ,以及卸載曲線頂部斜率S ,材料的硬度H由公式1可以計算[ 8 ] :

式中hc 為接觸深度;ε為壓頭有關的常數,對于Berkovich壓頭,ε= 0. 75; A 為接觸面積的投影面積。材料的彈性模量E可以由公式2計算:

式中Ei 和νi 為壓頭的彈性模量和泊松比,對于天然金剛石壓頭, Ei 和νi 分別為1114 GPa和0. 07; Er 為約化彈性模量,是由壓頭和試樣的總彈性形變而產生的;ν為被測材料的泊松比;β是與壓頭幾何形狀相關的常數,Berkovich壓頭的β常數為0. 7268。

本文測定納米硬度與彈性模量的納米壓痕儀為美國MTS公司生產的Nano Indenter SA2納米壓痕儀,該儀器的主要技術指標:位移分辨率0. 0002 nm,最大壓深20μm,最大加載20 mN,載荷分辨率1nN。測試采用標準模式,每個試樣壓痕試驗進行9次測量,每次測量均可以繪制載荷位移曲線、彈性模量和硬度與壓入深度的關系, 9次測試的平均值為最后的結果。

3 結果與討論

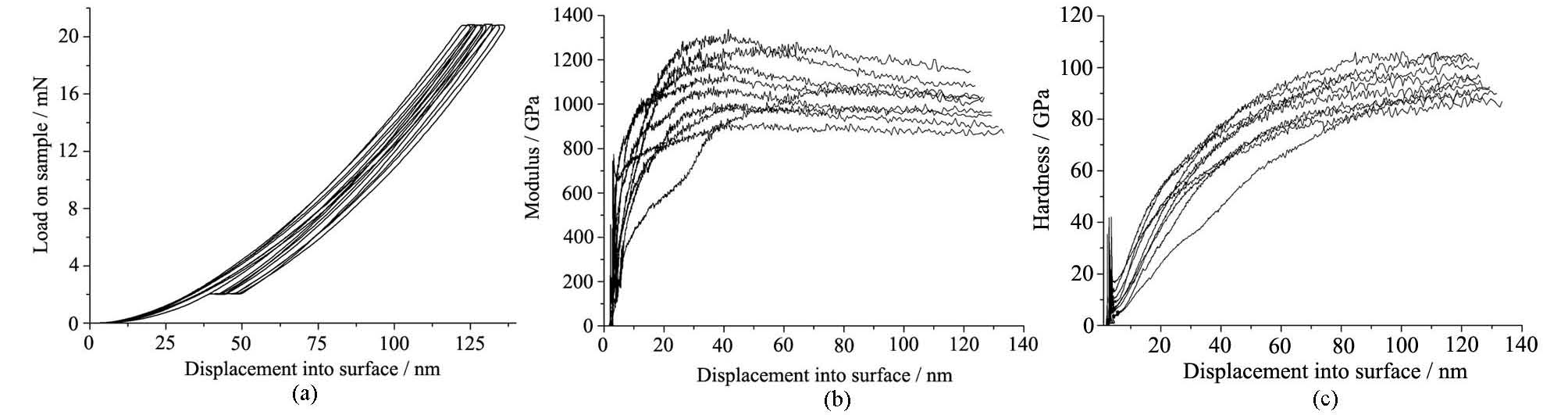

圖3為金剛石涂層的納米壓痕測試結果。由于測量的位置在晶粒上或者是晶界上,薄膜本身結構上存在著一定的缺陷,將導致測量結果存在差別,測量結果的曲線具有一定的離散性。圖3 ( b)顯示當壓入深度小于30 nm時,彈性模量隨著壓入深度的增加而顯著增加,當壓入深度大于30 nm時,彈性模量逐漸趨于穩定。

圖3 金剛石涂層的納米壓痕測試

Fig. 3 Indentation test curves of CVD diamond coating

圖3 ( c)顯示當壓入深度小于40 nm時,納米硬度隨著壓入深度的增加而顯著增加,而當大于100 nm時,納米硬度逐漸趨于穩定。一般來說,壓痕法測試硬度和彈性模量的壓入深度小于膜厚的10% ~15%時,基體便不會對薄膜的力學性能產生影響。CVD金剛石涂層測量時壓入深度一般不超過150 nm,而沉積時間超過6 h的CVD金剛石涂層厚度超過10μm,因此基體不會對測量數據產生影響。圖3 ( b)和圖3 ( c)同時反映出彈性模量與納米硬度的對壓入深度的敏感程度不一致,彈性模量比納米硬度先穩定。

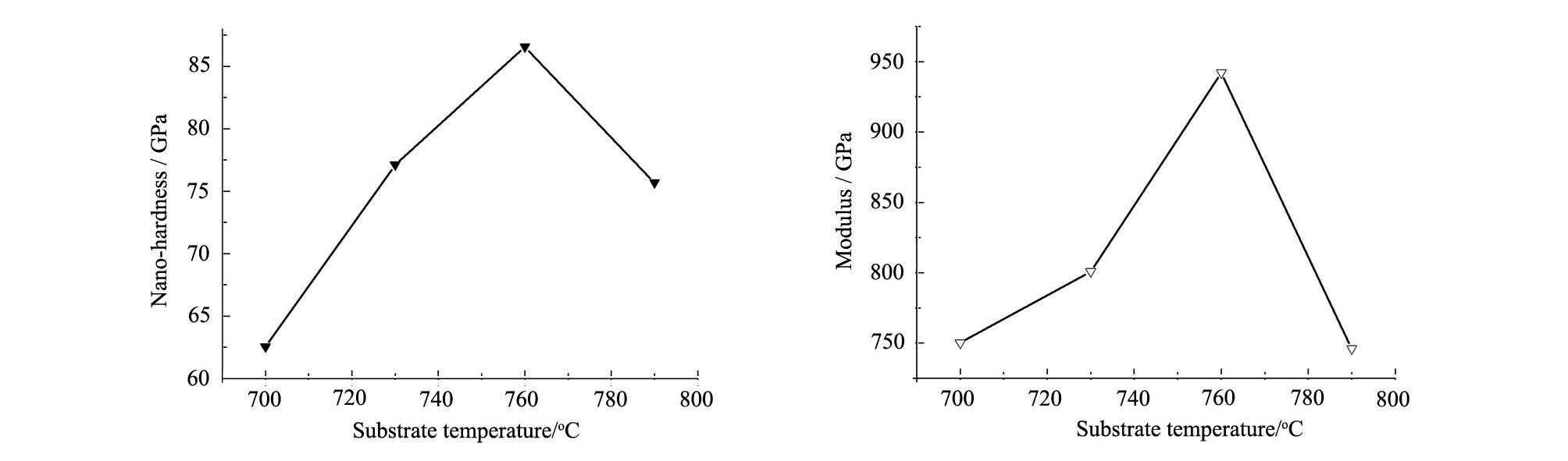

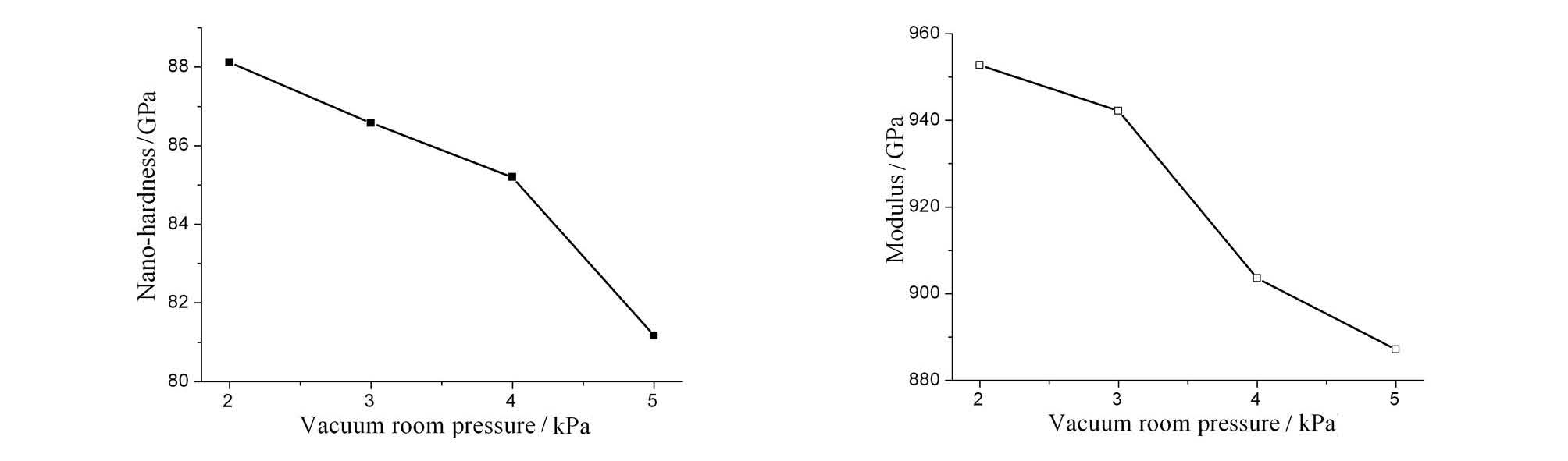

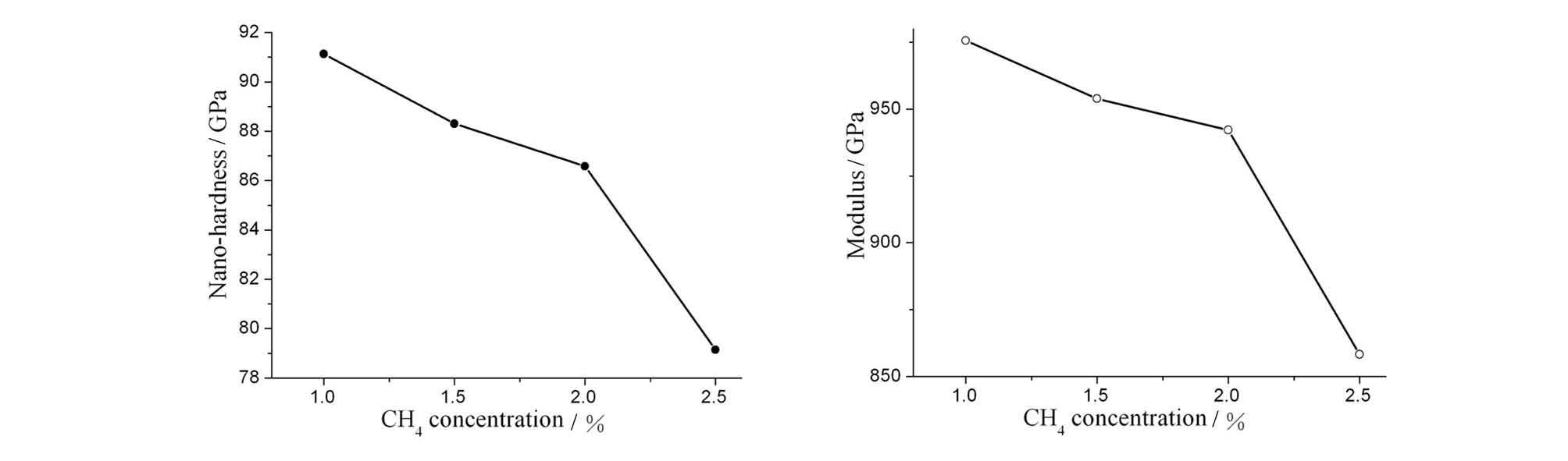

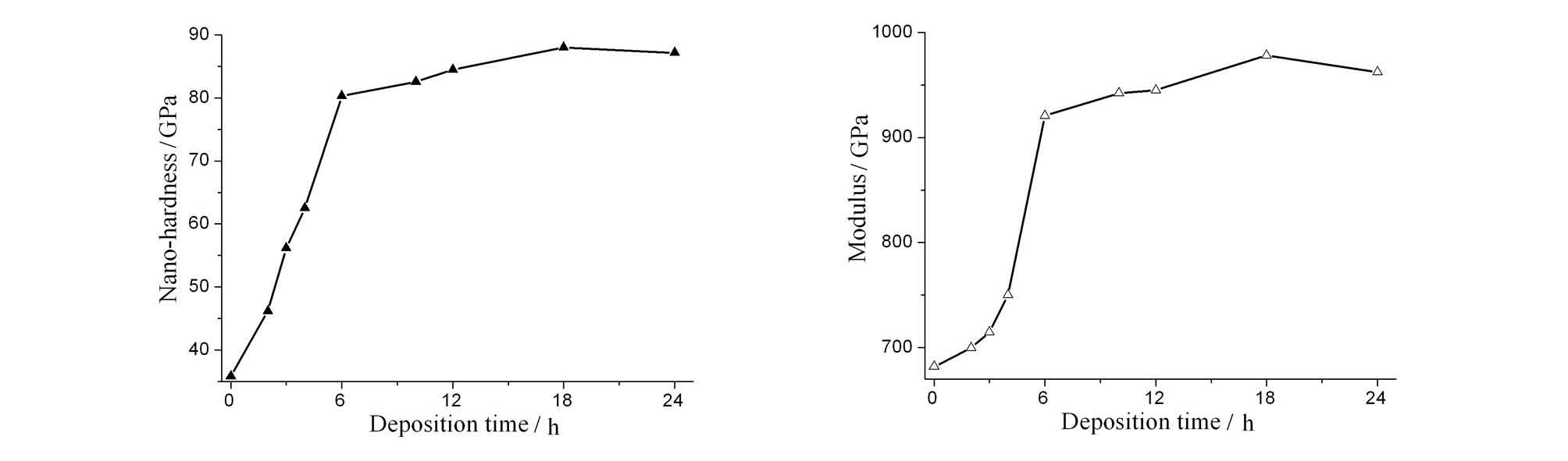

圖4為金剛石涂層的納米硬度、彈性模量與襯底溫度之間的關系圖,較高或較低的襯底溫度都會導致硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量顯著降低,襯底溫度在760 ℃左右時CVD金剛石涂層可以獲得高的納米硬度和彈性模量。圖5為金剛石涂層的納米硬度、彈性模量與反應室氣壓之間的關系圖,從圖5可以看出,隨著反應室氣壓的增加,硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量降低。圖6為金剛石涂層的納米硬度、彈性模量與反應氣體中CH4 含量之間的關系圖,由圖6可以看出,隨著反應氣體中CH4 含量的增加,硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量降低。圖7為金剛石涂層的納米硬度、彈性模量與沉積時間之間的關系圖,沉積時間低于6 h時,從圖6可以看出,當沉積時間對硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量影響非常顯著,沉積時間超過6 h后,沉積時間對硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量逐漸趨向穩定。在襯底溫度為760 ℃,反應室氣壓為3 kPa,反應氣體中CH4 含量為2%條件下沉積,沉積時間達到18 h的試件納米硬度和彈性模量在87 GPa和960GPa以上,接近天然金剛石的100 GPa和1114 GPa。反應室氣壓、襯底溫度、反應氣體中CH4 含量、沉積時間對CVD金剛石涂層的納米硬度、彈性模量影響趨勢基本一致。

圖4 金剛石涂層的納米硬度、彈性模量和與襯底溫度之間的關系

Fig. 4 Nano2hardness and elastic modulus of CVD diamond coatings vs substrate temperature

( Parameters: 260022700 ℃, 3 kPa, 2% , 10 h)

圖5 金剛石涂層的顯微硬度、彈性模量與反應室氣壓之間的關系

Fig. 5 Nano2hardness and elastic modulus of CVD diamond coatings vs vacuum room p ressure

(parameters: 260022700 ℃, 760 ℃, 2% , 10 h)

圖6 金剛石涂層的顯微硬度、彈性模量與反應氣體中CH4 含量之間的關系

Fig. 6 Nano2hardness and elastic modulus of CVD diamond coatings vs CH4 concentration

(parameters: 260022700 ℃, 760 ℃, 3 kPa, 10 h)

圖7 金剛石涂層的顯微硬度、彈性模量與沉積時間之間的關系

Fig. 7 Nano2hardness and elastic modulus of CVD diamond coatings vs deposition time

(parameters: 260022700 ℃, 760 ℃, 3 kPa, 2% )

由于目前所采用的CVD法沉積得到的CVD金剛石膜是sp3 結構的金剛石與sp2 結構的石墨和非晶碳混合的多晶膜,因而CVD金剛石膜中sp3 成分的含量、晶界成分、晶界上的缺陷等對CVD金剛石膜的納米硬度和彈性模量產生重要影響。sp2 結構的石墨的彈性模量為10 GPa[ 9 ] ,其硬度也遠遠小于金剛石的硬度,若CVD金剛石膜中sp2 成分含量增加,則CVD金剛石膜的納米硬度和彈性模量將會降低。一般CVD金剛石晶粒的邊界存在的成分為sp2 結構的石墨和非晶碳,邊界上的石墨和非晶碳導致薄膜抵抗彈性變形和塑性變形能力的下降,即CVD金剛石膜的硬度和彈性模量降低。CVD金剛石晶界上的畸變造成處于晶界的碳原子的平均原子間距增加,從而造成金剛石的彈性模量隨之減小。反應室氣壓的增加、較高或較低的襯底溫度、反應氣體中CH4 含量的增加都將導致膜中sp2 結構的石墨和非晶碳含量增加[ 10 ] ,從而導致CVD金剛石膜的納米硬度和彈性模量降低。反應室氣壓的增加、反應氣體中CH4 含量的增加會使得CVD金剛石膜的晶粒細化[ 10 ] ,導致晶界增多,這也使得CVD金剛石膜的納米硬度和彈性模量降低。沉積時間較短時,金剛石晶粒較小,在非金剛石基體上沉積的CVD金剛石膜中sp2 結構的碳成分含量較高,金剛石膜較薄,較軟的基體對測量數據產生影響,這些都使得CVD金剛石膜的納米硬度和彈性模量降低。

4 結 論

(1) 納米壓痕法是一種較理想的CVD金剛石涂層的納米硬度、彈性模量等力學性能測試方法,當壓入深度大于100 nm時,彈性模量與納米硬度的測試結果逐漸趨于穩定;

(2) 較高或較低的襯底溫度都會導致硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量降低;隨著反應室氣壓、反應氣體中CH4 含量的增加,硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量降低;沉積時間低于6 h時,沉積時間對硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量影響顯著,沉積時間超過6 h后,沉積時間對硬質合金刀具上CVD金剛石涂層的納米硬度、彈性模量逐漸趨向穩定;

(3) CVD金剛石膜中sp2 含量增加、晶界、晶界上的缺陷使得CVD金剛石膜的納米硬度和彈性模量降低,反應室氣壓的增加、較高或較低的襯底溫度、反應氣體中CH4 含量的增加都將導致膜中sp2 結構的石墨和非晶碳含量增加,較短的沉積時間、反應室氣壓的增加、反應氣體中CH4 含量的增加會使得CVD金剛石膜的晶粒細小,導致晶界增多,使得CVD金剛石膜的納米硬度和彈性模量降低;

(4) 反應室氣壓、襯底溫度、反應氣體中CH4 含量、沉積時間對CVD金剛石涂層的納米硬度、彈性模量影響趨勢基本一致。

參考文獻

[1] LuW Z, Zuo D W, WangM, et al. Study on EDM Polishing of CVD Diamond Films[ J ]. Key Engineering M aterial, 2006, 3152316: 4642486.

[2] LuW Z, Zuo D W, WangM. Large Area Deposition of B2doped CVD Didmond Film[J]. Journal of Synthetic Crystals, 2004, 33 (5) : 7262730.

[3] Xu F, Zuo D W, Lu W Z, et al. Preparation of Nanocrystalline Diamond Films on Molybdenum Substrate by Double BiasMethod [J]. Key Engineering Material, 2006, 3152316: 6462670.

[4] Li X F, Zuo D W, WangM. CVD Diamond Film Deposited on Cemented Carbide Substrate[ J ]. Aviation Precision M anufacturing Technology, 1999, 35 (3) : 8211.

[5] Yang L, Yu ZM, Yin L, et al. Effect ofVarious Surface Treatments on Diamond Films Deposited onWC26%Co [J]. The Chinese Journal of NonferrousMetals, 2004, 14 (3) : 4292433.

[6] Zhang T H, Yang YM. Nano2hardness Techniques and ItsApp lications inMechanical Property Measurements for Surface Engineering[J]. China Mechanical Engineering, 2002, 13 (24) : 214822151

[7] Xie C Y. App lications of Nanoindentation Techniques inMaterial Science[J]. Physics, 2001, 30 (7) : 4322435.

[8] Xu F. Study on Preparation of Mechanism and Mechanical Properties of Nanocrystalline Diamond Film [D]. Naning: Nanjing University of Aeronautics and Astronautics, 2007.

[9] Chin2Chen Chiu, Yung Liou, Yung2Der Juang. ElasticModulus and Residual Stress in Diamond Films[J]. Thin Solid Film, 1995, 260: 1182123.

[10] LuW Z. Study on Deposition of CVD Diamond Film on Cemented Carbide Substrate by Using of Electro2p lanting Interlayer[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2002.

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號