曲軸是保證發動機正常運轉的核心部件,為此,曲軸上的每個部位如法蘭端、軸頭端、主軸頸和連桿頸都必須經過精確的磨削加工。采用創新結合劑系統的CBN砂輪能為以上應用提供解決方案。其高硬度和耐磨特性,能提供優良的材料去除率和修整間隔。

曲軸是活塞式發動機的關鍵部件,在轎車、卡車、摩托車、船舶、航模、剪草機的引擎中,起著承受沖擊載荷和傳遞動力的重要作用。

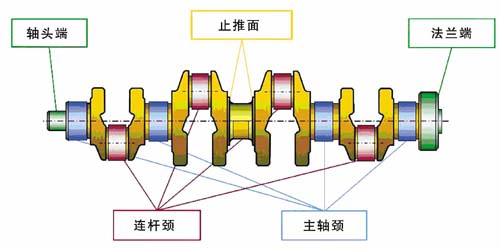

正如發動機廣泛的應用范圍一樣,曲軸磨削對磨料磨具的要求亦千變萬化,其根本原因在于曲軸上需磨削的部位不同,分別包括:軸頭端;主軸頸(含止推面主軸頸);連桿頸;法蘭端。

圖1 曲軸上的磨削加工部位

曲軸軸頭端和法蘭端的磨削

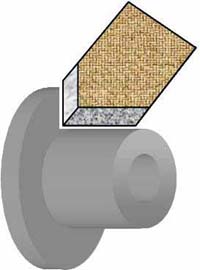

1. 斜向切入磨削

曲軸的軸頭端和法蘭端通常采用相同的磨削加工方式,即砂輪以一定的角度斜向進給進入磨削區域(圖2)。該應用的特殊性在于外圓和端面有著不同的磨削接觸條件,因此在進行砂輪選型時,需要仔細分析這些差異。

圖2 斜向切入磨砂輪,采用了兩種不同規格的結合劑

最理想的解決方案是采用兩種不同規格的結合劑來制作砂輪,用于磨削外圓的結合劑要比磨削端面的更加耐磨。在磨削端面時,接觸面積大,所以砂輪這部分的組織結構必須更加開放,使足夠的冷卻液順利進入磨削區域,達到最佳的冷卻效果。與此同時帶出切屑,從而防止工件出現燒傷。

2. 解決方案

陶瓷結合劑CBN 砂輪恰恰可以滿足這些不同需求。它在內部組織結構上如物理硬度、組織度、磨料濃度等方面擁有非常廣泛的選擇范圍。而就在幾年前,由于它們的很多物理特性如收縮率等的不同,僅有幾種陶瓷結合劑能夠被燒制在一起。

圣戈班集團高功能材料部在世界各地研發中心的科研人員經過長時間努力,共同開發出了一種最新的結合劑——N7。這種新結合劑的特性主要有以下三點:對超硬磨料有著極好的固結能力;極好的“結合劑鏈”形狀保持性;高硬度和耐磨性。

由于這些特性,現在的磨料層與過去相比,“結合劑鏈”更薄但是固結強度卻并未改變。如此一來,組織結構更開放了,磨削過程中產生的熱量更少了——燒傷問題便迎刃而解。

在眾多不同的應用中,比如在對應不同的工件材質、加工余量以及表面品質要求方面的實踐都已證明,N7的這些特性能有效解決曲軸磨削加工中的難題。

3. 主軸頸和連桿頸的磨削

正如曲軸的軸頭端和法蘭端采用相同的磨削方式一樣,曲軸的主軸頸和連桿頸的磨削也是大同小異。

自上世紀80年代末期以來,曲軸軸頸的加工方法已經發生了根本的改變。以主軸頸加工為例,當時最好的加工方式是使用所謂的“組合砂輪”磨床加工(一組砂輪同時安裝在同一個主軸上)。隨著更強勁的CBN砂輪應用到曲軸加工上,實現更高的經濟效益成為可能。

針對曲軸連桿頸的磨削,CBN砂輪的應用同樣取得了成功。其更多的是采用雙磨頭磨床進行加工。當然,不可否認的是,能成功的從使用普通砂輪轉向CBN砂輪,磨床設計理念的革新起到了決定性作用,這一革新涵蓋到修整技術、冷卻系統,磨料層清洗等各個方面。與高效率機床的發展同步,曲軸軸頸的設計也在發生改變,這對軸頸的磨削方式也產生了重要影響。

到上世紀90年代中期,通常曲軸除了一個軸頸以外其他所有的軸頸都帶有根切槽,而且這些軸頸僅需要進行外圓磨削加工。與之不同,現在的曲軸幾乎所有軸頸上的兩個側面、過渡圓角和外圓都需要磨削。

這些新型曲軸軸頸可通過以下三種方法進行磨削:使用與軸頸等寬的砂輪進行切入磨削;使用比軸頸寬度稍窄的砂輪進行靠磨(Kiss Grinding);結合“切入磨削”和“靠磨”進行對角磨削。

圖3 陶瓷結合劑CBN砂輪加工曲軸

作為其解決方案,使用陶瓷結合劑的CBN 砂輪可以很容易且充分地滿足這些特殊的加工需求。除了前文所述的一些特性之外,其高度的形狀保持性和易修整特性也非常值得關注。圣戈班磨料磨具可根據不同的加工邊際條件提供多款結合劑體系:

(1)相對較軟的結合劑體系43,能在冷卻條件差、修整精度低等不太理想的工況條件下工作;(2)相對更耐磨的結合劑體系41或者95,能夠提供最大的材料去除率和最長的修整間隔。

結語

磨削加工中對陶瓷結合劑CBN砂輪的要求千變萬化,我們的結論是:對于任何一種應用而言都沒有最好的結合劑,只有最適合的結合劑。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號