引言

鎢鈦鈷類硬質合金刀具具有較高的耐磨性、熱硬性和允許切削速度,其中含鈦量較高的硬質合金刀具適用于較低切削速度和較小進給量的精細加工。金剛石薄膜具有高耐磨性、高熱導率和低摩擦系數,在鎢鈦鈷類硬質合金刀具上涂覆金剛石薄膜,不僅可提高硬質合金刀具的使用壽命,而且有利于提高精細加工質量。但是,由于鎢鈦鈷類硬質合金與金剛石薄膜之間熱膨脹系數差異較大,加上合金中所含鈷元素的影響,使在刀具上直接沉積金剛石薄膜的附著力較差,因此需要采用中間過渡層來抑制鈷元素的影響,增強金剛石薄膜與基體的附著力。

筆者以TiC含量為15%的YT15硬質合金刀具為基體,選用Cu/Ti復合過渡層,采用微波等離子體化學氣相沉積法,在不同沉積工藝參數下進行了金剛石薄膜的制備試驗,對試驗結果進行了比較研究,并討論了不同沉積溫度對金剛石薄膜質量、表面粗糙度和附著力的影響。

試驗條件

試驗采用的刀具基體為鎢鈦鈷類硬質合金(其成分的質量百分比為:79%WC,15%TiC和6%Co)。為增強金剛石薄膜的附著力,基體表面用稀硝酸溶液清洗處理后,分別采用物理蒸發沉積Cu、化學氣相沉積Ti制備Cu/Ti復合過渡層。金剛石薄膜的制備是在微波等離子體化學氣相沉積裝置上進行的,沉積條件為:微波功率為600W;H2流量為100sccm;工作氣體采用CH4-H2體系,H4與H2的體積比為0.7%,工作氣壓為6.0kPa;基片溫度分別為1093K(樣品A)和973K(樣品B);沉積時間為8h;薄膜厚度約為9µm。

采用Raman光譜法評價在不同工藝條件下制備的金剛石薄膜的質量;用掃描電鏡(SEM)觀測分析金剛石薄膜的表面形貌;用表面粗糙度測量儀測量金剛石薄膜的表面粗糙度;在洛氏硬度儀上用壓痕法評價金剛石薄膜與基體的附著力。

試驗結果:

1、金剛石薄膜的質量

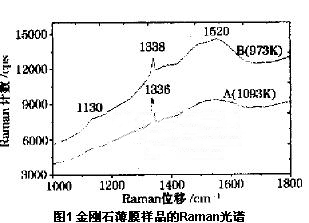

由圖1可見,樣品A、B的Raman光譜中均出現了尖銳的金剛石特征峰(分別位于1336cm-1和1338cm-1處),且金剛石特征峰相對于1332cm-1位置均向高波數方向移動,表明金剛石薄膜的內應力為壓應力,這是由于金剛石與硬質合金之間熱膨脹系數相差較大造成的;樣品B的壓應力大于樣品A的壓應力的主要原因是樣品B的沉積溫度相對較低,在較高沉積溫度下制備的樣品A的本征應力表現為較明顯的張應力,從而使熱應力被部分釋放。此外,樣品A、B的Raman光譜中均存在與無定形碳相關的~1520cm-1展寬峰和與微晶金剛石相關的~1130cm-1展寬峰,其中樣品B中與無定形碳相關的~1520cm-1展寬峰的強度明顯高于樣品A,表明樣品A中非金剛石成分的含量低于樣品B;~1130cm-1展寬峰的出現是由于Ti元素的引入有利于提高金剛石形核密度,從而有利于金剛石的二次形核(值得注意的是:僅采用Cu作為過渡層時一般不出現~1130cm-1展寬峰)。

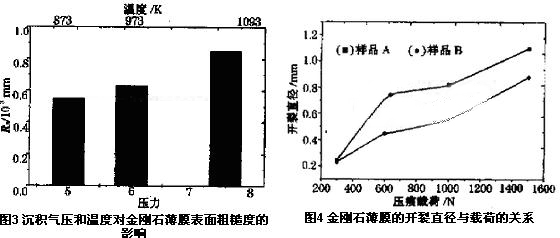

由圖2可見,在較高沉積溫度下制備的樣品A中金剛石結晶完整,金剛石晶粒主要呈現(100)晶面,但表面粗糙度較大(Ra0.9µm),且晶粒間存在間隙;而樣品B晶粒較細微,表面較平整(Ra0.6µm)。此外,樣品B中對應于非晶成分光致發光所形成的熒光背底高于樣品A,表明較高的沉積溫度有利于抑制金剛石膜層中非晶碳的形成。

2、金剛石薄膜的表面粗糙度

試驗中研究了沉積條件對金剛石薄膜表面粗糙度的影響,結果表明,金剛石薄膜的表面粗糙度與沉積氣壓和溫度有關。

采用Cu/Ti復合過渡層獲得的金剛石薄膜的表面粗糙度與沉積氣壓和溫度的關系如圖3所示。由于試驗中采用了基片等離子體自加熱方式,因此基片溫度與沉積氣壓以及基片與等離子體的接觸情況有。在保持甲烷濃度0.7%和微波功率600W不變的條件下,分別采用5.0kPa、6.0kPa和7.5kPa三種沉積氣壓(基片溫度分別為873K、973K和1093K)進行涂層試驗。結果表明,金剛石薄膜的表面粗糙度隨沉積氣壓和溫度的升高而增加,其原因主要與不同溫度和氣壓下金剛石薄膜的表面結構有關。掃描電鏡觀測結果表明,隨著沉積溫度的升高,金剛石晶粒結晶完整,晶粒增大;而當沉積溫度較低時,由于存在非晶碳與金剛石的共沉積,導致金剛石薄膜在生長過程中含有較高的非金剛石成分,且金剛石晶粒較細小。

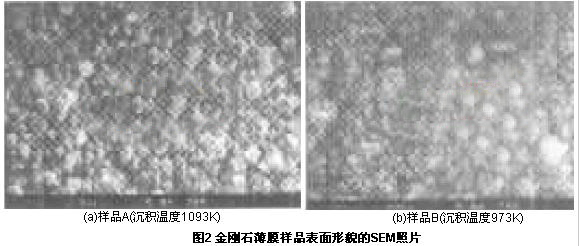

3、金剛石薄膜的附著力

在YT15硬質合金基體上直接沉積金剛石薄膜時,受基體與膜層熱膨脹系數相差較大以及鈷的溶碳作用的影響,金剛石薄膜質量不高,且與基體附著力較差,當金剛石薄膜達到一定厚度后,在刀具基體冷卻過程中金剛石薄膜極易自行碎裂并脫落。為此,在本試驗中采用了Cu/Ti復合過渡層,并研究了復合過渡層對金剛石薄膜附著力的影響。圖4曲線反映了金剛石薄膜樣品A、B的開裂直徑與載荷之間的關系:在1000N的載荷下,樣品B的裂紋呈規則圓形,當載荷增大至1500N時,裂紋形狀仍較規則;而樣品A在1000N的載荷下出現周向不均勻開裂,表明金剛石薄膜與基體的結合存在不均勻性。樣品A、B的膜層附著力存在差異的主要原因是:在較低溫度下制備的樣品B的金剛石薄膜結構比在較高溫度下制備的樣品A更為致密;由Raman光譜中金剛石峰的移動可見,樣品B的內應力表現為壓應力且大于樣品A的薄膜內應力,而薄膜內存在一定壓應力有利于提高金剛石薄膜的附著力。試驗結果表明,采用Cu/Ti復合過渡層后,金剛石薄膜與硬質合金基體間的結合力明顯增強(樣品B的效果更好),這是因為中間過渡層的引入抑制了硬質合金中鈷的影響,尤其是降低了金剛石薄膜與基體界面層內的石墨含量,使金剛石薄膜的附著力明顯增強。對金剛石薄膜背面的Raman光譜分析表明:①Cu/Ti復合過渡層可有效抑制界面層石墨的生成;②由于Cu-Ti合金對金剛石具有良好浸潤性,因此采用Cu/Ti復合過渡層可改善金剛石薄膜與硬質合金基體的粘附性能。

結論

采用Cu/Ti復合過渡層技術在WC-TiC-Co硬質合金基體上沉積金剛石薄膜時,過渡層對鈷元素具有阻擋作用。在較高沉積溫度下得到的金剛石薄膜具有較低的非金剛石碳含量,金剛石結晶完整,但表面粗糙度較大;適當降低沉積溫度會導致金剛石薄膜中非金剛石碳含量的增加,但有利于增強金剛石薄膜與基體的附著力,減小金剛石薄膜的表面粗糙度。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號