脫水后濾餅水分在20%-30%左右,雖然也有部分工廠是以濕濾餅的形式出廠,但大部分是干燥后出廠的。干燥的方法有然干燥,對(duì)于品質(zhì)一般的蠟石粉可采用火法干燥。

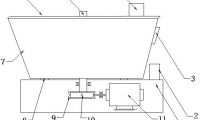

自然干燥時(shí),將脫水后的濾餅用臺(tái)車運(yùn)到干燥棚,如圖71所示,然后用人工切成片狀、攤放在干燥板,并被置于擱板上。干燥到濾餅含水分1%~3%左右。其干燥時(shí)間,由于氣溫、濕度、風(fēng)向以及擱板的位置不同而有顯著不同。在比較好的條件下,干燥時(shí)間大約需要10~14d,而冬季所需的干燥時(shí)間有時(shí)長(zhǎng)達(dá)1~2個(gè)月,因此,曾提出將脫水后的濾餅壓成直徑為4~7mm的帶狀,放置于干燥棚擱板上,以縮短干燥時(shí)間。

火法干燥的方法及設(shè)備較多,現(xiàn)介紹如下幾種:

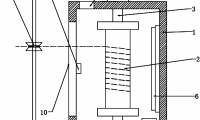

(1) 間接傳熱回轉(zhuǎn)圓筒干燥機(jī) 間接傳熱回轉(zhuǎn)圓筒干燥機(jī),煙道氣不與物料直接接觸,其構(gòu)造如圖72所示。干燥機(jī)的外圓筒內(nèi)裝有一個(gè)同心的內(nèi)圓筒,由連接管使內(nèi)圓管與轉(zhuǎn)筒及爐壁間的外環(huán)相通。煙道氣由爐膛產(chǎn)生后,沿轉(zhuǎn)筒與爐壁間的環(huán)隙從左向右流動(dòng),然后折入內(nèi)圓筒從右向左流動(dòng),最后經(jīng)風(fēng)機(jī)排走。濕料從料斗給入,在轉(zhuǎn)筒中的外圓筒與內(nèi)圓筒之間從左到右移動(dòng),從外界吸入的空氣則由相反方向通過(guò),氣化的水分,最后經(jīng)排氣筒排出。排氣筒的高度必須保持15~20mm,亦可以用風(fēng)機(jī)代替排氣筒。排出的氣體要進(jìn)行凈化。

常用的回轉(zhuǎn)圓筒干燥機(jī)直徑為0.7~3m,圓筒長(zhǎng)度為5~20m,長(zhǎng)度與直徑之比約為5~6,轉(zhuǎn)筒傾角介于1°~5°,轉(zhuǎn)數(shù)2~6r/min,氣流在其中的流動(dòng)速度為2~8m/s,進(jìn)口出速度較高,排口處的速度較低。

回轉(zhuǎn)圓筒干燥機(jī)的優(yōu)點(diǎn)是操作方便,干燥過(guò)程可以調(diào)節(jié),容易控制產(chǎn)品水分。缺點(diǎn)是笨重,制造復(fù)雜、設(shè)備費(fèi)和安裝費(fèi)高。

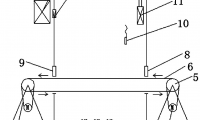

(2) 鏈板干燥機(jī) 是一種隔焰式的連續(xù)干燥設(shè)備,其結(jié)構(gòu)如圖73所示。由切泥機(jī)、鏈板、烘干窯、燃燒室、熱風(fēng)管、換熱管組等部分組成。

在工作時(shí),將濕泥餅加入喂料槽內(nèi),經(jīng)雙輥切泥機(jī)壓成12X15mm的泥條,撒落在不斷向前移動(dòng)的鏈板上。泥條隨著鏈板的移動(dòng),不斷吸取窯內(nèi)的大量熱量,而使本身的水分逐漸地散發(fā)出去。鏈板轉(zhuǎn)到一端后,將烘干的泥料卸在皮帶運(yùn)輸機(jī)上,再轉(zhuǎn)運(yùn)到成品倉(cāng)庫(kù)。

鏈板干燥機(jī)一般以煤為燃料,煤在燃燒室內(nèi)燃燒產(chǎn)生的高溫?zé)煔饨?jīng)初步沉降后流到窯室底部的散熱通道內(nèi),將鑄鐵散熱片加熱。煙氣至窯室底部的散熱通道內(nèi),將鑄鐵散熱片加熱。煙氣至窯尾由風(fēng)機(jī)抽出,經(jīng)旋風(fēng)除塵器后排入大氣中。

在燃燒室的后部和窯室底部的散熱通道內(nèi),裝入兩組空氣換熱管組。預(yù)熱過(guò)的空氣由抽風(fēng)機(jī)抽出后,再用兩根并列風(fēng)管,沿窯室頂部送到整個(gè)鏈板之上(約20m長(zhǎng)),風(fēng)管下方各鉆三排直徑30m的通風(fēng)孔,熱風(fēng)與鏈板面作垂直方向運(yùn)動(dòng)。溫度為250~300℃的熱風(fēng)進(jìn)入上部干燥室內(nèi),因加熱而加快了泥條的干燥。熱風(fēng)在管道內(nèi)的平均風(fēng)速為12~6m/s。窯內(nèi)處于正壓狀態(tài),水氣排出溫度為75~85℃,窯尾排煙溫度為180℃左右。

日本采用帶式干燥機(jī)、旋轉(zhuǎn)式干燥機(jī)、干燥到物料含水分0~0.3%的程度。

此外,還有刮板式干燥機(jī),以及噴霧式干燥裝置、沸騰式干燥裝置、氣流式干燥裝置等。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)