磨料水射流加工(AWJM)工藝是一種新型的材料去除技術,可替代傳統的加工方法,用于金屬和非金屬材料的加工。在AWJM工藝中,材料去除通過沖蝕得以實現;對于沖蝕的研究,可分為兩個階段:一是磨料顆粒流量,顆粒噴射的方向和速度;二是材料去除率的計算,也即沖蝕率。水射流中加入磨料顆粒可以提高工藝的切割能力,用于不銹鋼、合金鋼、鈦合金、鋁材、陶瓷復合材料、花崗巖、橡膠和木材的切割加工。本論文利用AWJM工藝對AISI H13模具鋼的可加工性能進行研究,并分析了實驗中的工件材料、工具規格、加工參數、表面粗糙度測量、表面形態等。

2. 實驗

2.1 工件材料

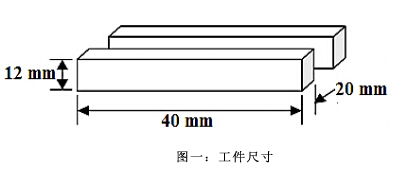

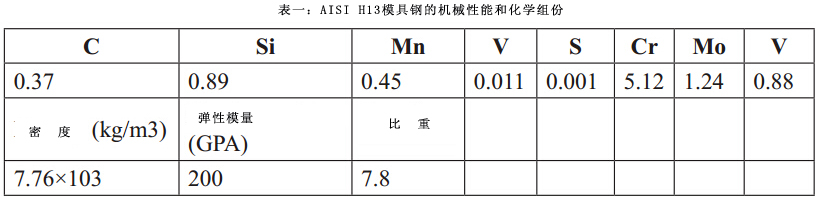

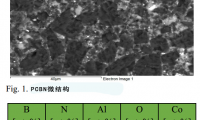

實驗采用長40mm,寬20mm,厚度12mm(如圖一所示)的AISI H13模具鋼;AISI H13模具鋼的可硬化性高,強度大,韌性好,用作鍛模、壓擠鋼模和鑄造模材料和熱加工用剪切刀片等。將材料加熱至950 ℃然后高溫保溫20分鐘再自然冷卻。熱處理后得到的硬度為47.0±1.0 HRC。表一為AISI H13模具鋼的化學組份和機械性能。

用CNC磨料水射流器對AISI H13模具鋼進行切割,機器配備有300MPa的壓力泵,最大流量為3.1 lpm;重力自流進料箱,空氣控制閥和1400mm×1400mm的工作臺。噴嘴裝置有藍寶石材料制備而成,孔徑0.25mm;聚焦管有炭材料制備而成,內徑0.76mm,聚焦管長度為70mm。

2.3 加工參數

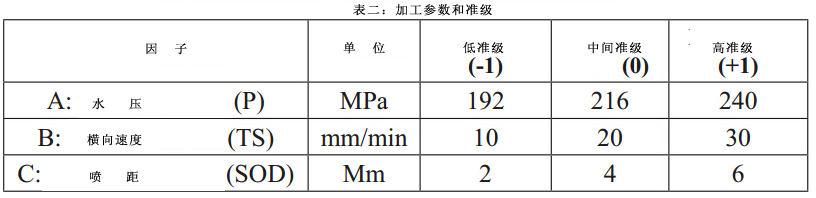

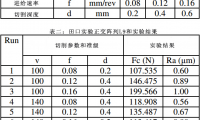

表二為AISI H13模具鋼切割加工參數。

實驗中其他加工參數為常量,保持不變。沖擊角90°,孔徑0.25mm,噴嘴直徑0.76mm,磨料粒度80目。

2.4 表面粗糙度測量

用尖筆表面粗糙度儀(型號:Mitutoyo SJ-210)進行表面平均粗糙度測量。試樣長度0.8mm,測量長度4mm,評估長度3.2mm。

2.5反應曲面分類研究法(RSM)

實驗通過RSM對若干輸入參數是如何影響一個輸出參數進行建模和分析,并最大化或最小化輸出參數。

3.結果和討論

實驗通過反應曲面公式來研究磨料水射流工藝中加工參數對表面粗糙度的影響;利用Design Expert 8.0.7.1軟件得到表面粗糙度模型。表三為表面粗糙度設計矩陣。

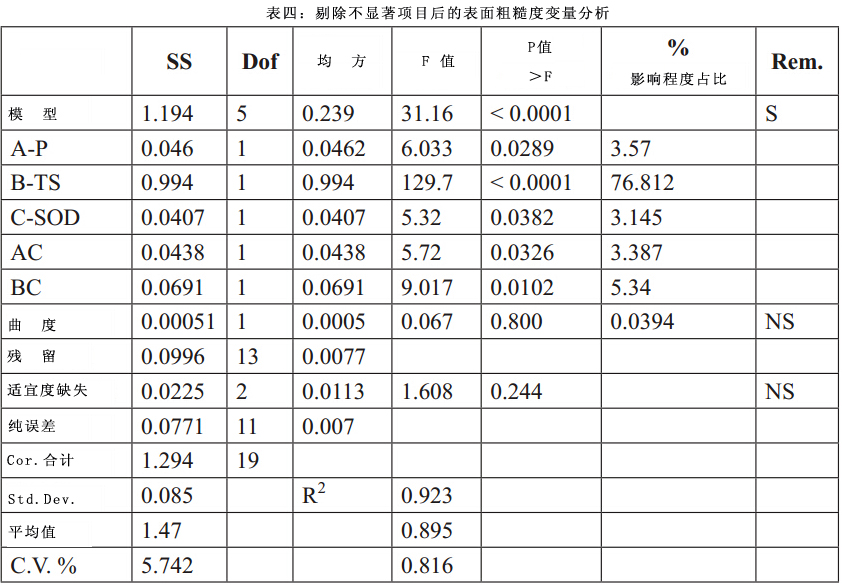

表四為表面粗糙度的ANOVA分析,從表中可以看出,壓力(A),橫向速度(B),SOD(C)和壓力交互,以及SOD(AC),橫向速度和SOD(BC)等模型比較顯著;而不顯著的模型則采用反向消去法將其剔除。表四還給出了因子的百分比影響程度和曲度。曲度并不顯著,這意味著模型為線性的。和純誤差相比,適度缺失不是太顯著,這說明模型和實驗數據比較匹配。橫向速度(B)的百分比影響程度為76.81 %,說明它對表面粗糙度影響最大。

SS為平方的綜合;dof為自由度;Rem為備注欄;S為顯著;NS為不顯著。

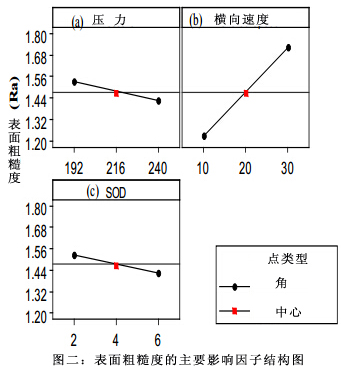

圖二為表面粗糙度的主效應圖,用來監測參量效應對反應值的影響。從圖中可以看出壓力大、橫向速度低、SOD高時,表面粗糙度最小。圖二(a)是水壓對表面粗糙度的影響:當水壓較低時,表面粗糙度值出現最大值;隨著水壓增大,表面粗糙度值降低。這是由于水壓增大致使脆性磨料破碎變小,從而使表面粗糙度降低。隨著水壓增大,磨料動能也增大,從而加工出更加光滑的表面。

圖二(b)為橫向速度和表面粗糙度之間的關系。圖中可以看出橫向速度對表面粗糙度的影響十分明顯。

為降低加工成本,用戶通常會設置最大的橫向速度,但這也會引起較大的表面粗糙度,這是由于橫向速度增大時,單位面積上的有效磨料就更少,有效切削刃也就更少,從而導致較大的表面粗糙度。

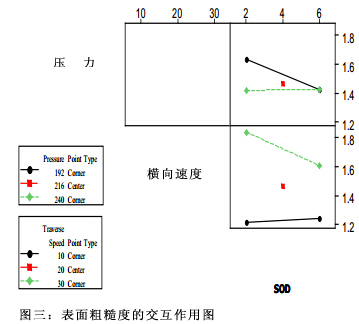

圖二(c)為 SOD對表面粗糙度的主效應圖,圖中可以看出SOD對表面粗糙度影響甚微;表面粗糙度隨著SOD的增加而降低。圖三為壓力、橫向速度和SOD對表面粗糙度的共同影響作用。

根據實驗結果建立表面粗糙度的反應曲面公式(模型):

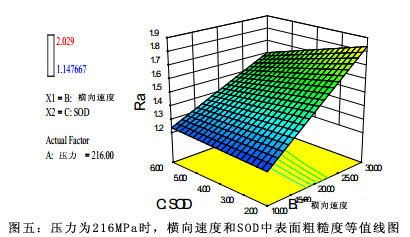

圖四、五為反應曲面圖,橫向速度為常量20mm/min、壓力為常量216MPa時,選擇不同參數結合以求得表面粗糙度。

根據圖四、五,建立了壓力-橫向速度在SOD為2mm時的表面粗糙度等值線圖。

中心復合設計中的序貫法節省了實驗次數。

線性模型適合表面粗糙度,不需要額外的實驗再去驗證非線性模型。

水壓和SOD設置為較高的實驗臨界值(240MPa,6mm)且橫向速度設置為較低的實驗臨界值(10mm/min)時,獲得良好的表面拋光效果。

變量分析(ANOVA)顯示,在對表面粗糙度模型的影響中,橫向速度影響占據76.81 %,其次是壓力、SOD、壓力和SOD交互作用影響,以及橫向速度和SOD交互作用影響。(編譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號