引言

快速點磨削(quick—point grinding)工藝是由德國Junker公司于1994年開發的一種集CNC、CBN超硬磨料、超高速磨削三大先進技術于一體的高效率、高柔性先進加工工藝,主要用于軸類零件的加工。它采用薄層 CBN或人造金剛石超硬磨料砂輪,是新一代數控車削和超高速磨削的極佳結合,是目前超高速磨削最先進的技術形式之一[1]。快速點磨削技術已在國外汽車工業、工具制造業中得到應用。我國部分汽車制造企業目前也針對特定零件引進了這一工藝和相應設備,并取得了明顯的效益。但由于國外對此項技術的壟斷,國內企業并沒有真正掌握其關鍵工藝技術,因而其應用領域很小。國內目前還不能生產配套砂輪及相關附件,全部設備依賴進口。國外有關快速點磨削的機理、規律、磨削質量控制及點磨削工藝等的系統理論與實驗研究及相關技術信息也鮮見報道,因此該項新工藝的許多關鍵技術及理論、新的應用領域均有待于進一步開發和研究。

1 快速點磨削的技術特征

快速點磨削的磨削過程不同于一般意義上的超高速磨削,其技術特征如下:

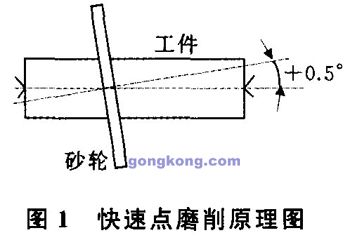

(1)在磨削工件外圓時,砂輪與工件軸線并不是始終處于平行狀態,而是在水平方向旋轉一定角度,以實現砂輪和工件在理論上的點接觸,如圖1所示。 Junker公司的數控快速點磨削機床,根據工作臺進給方向及臺肩方位,在垂直方向砂輪軸線與工件軸線的點磨變量角α為土0.5°[2] ,通過數控系統控制點磨變量角大小以及在X、Y方向的聯動速度。

(2)快速點磨削砂輪采用超硬磨料CBN或人造金剛石超薄砂輪,厚度為4~6mm,砂輪安裝采用三點定位安裝系統快速完成,重復定位精度高,并可在機床上自動完成砂輪的動平衡。

(3)砂輪速度可達100~160m/s。為獲得高磨除率,同時不使砂輪產生過大的離心力,工件也以高速相對旋轉(Junker公司的點磨機床,其工件轉速最高可達12000r/min),因此實際磨削速度是砂輪和工件兩者速度的疊加,可達200~250m/s。

(4)與一般磨削方式不同,由于砂輪傾斜,故形成“后角”,在磨削外圓時,材料去除主要靠砂輪側邊完成,而周邊起光磨作用

(5)Junker公司數控快速點磨削機床采用了多項專利技術[3] ,如砂輪三點定位安裝系統、砂輪主軸電平衡自動控制系統、精密導軌系統及砂輪在線修整技術等,以保證機床的加工性能。

2 快速點磨削工藝特點

與一般的高速和超高速磨削方法相比較,快速點磨削砂輪與工件處于點接觸狀態(接觸面積最小),實際磨削速度更高,磨削力大大降低,比磨削能小,磨削熱少,同時切屑可帶走大部分熱量,冷卻效果好,因此磨削溫度大為降低,甚至可以實現“冷態”加工,提高了加工精度和表面質量,能夠達到高精度磨削的表面加工質量和形狀精度。由于磨削力極小,工件安裝夾緊方便,特別適合剛性較差的細長軸加工,因無需使用工件夾頭,可進行包括工件兩端在內的整體加工。砂輪使用壽命長,最高磨削比可達到60000。砂輪修整率低。采用CNC兩坐標聯動進給,一次安裝后可完成外圓、錐面、螺紋、臺肩和溝槽等所有外形的加工,實現車磨合并,柔性大,加工精度高。機床利用率高達88%~95%,比傳統的磨削方法高出3%~8%,生產效率比普通磨削提高6倍,大批量生產時加工成本低。數控快速點磨削技術也是數控車削技術發展進化的方向。由于磨削溫度低、磨料及磨削液消耗少,該項技術符合綠色制造的發展趨勢。

3 快速點磨削機理及應用研究

超高速磨削過程中,磨粒相對工件的速度已經接近于壓應力在材料中的傳播速度量級,使材料變形區域明顯變小,消耗的切削能量更集中于磨屑的形成,使切除單位體積材料需要的能量更少;磨削熱量也主要集中在磨屑,傳人工件的熱量比例減小[4] 。在超高速條件下,變形區材料應變率極高,相當于在高速絕熱沖擊條件下完成切削,使材料更易于磨除,并使難磨材料的磨削性能改善。因此超高速磨削具有如下突出的特點:①當單顆磨粒未變形,磨屑尺寸大小不變時,可以使用更高的磨削工藝參數,材料磨除率大大提高;②切深相同時,磨削力和比磨削能小,工件受力變形小;③超高速條件使單顆磨粒受力小,磨損少,能極大地延長砂輪壽命;④磨削表面粗糙度值會隨砂輪速度的提高而降低,加之工件表面溫度低,受力受熱變質層很薄,表面加工質量高;⑤可以高效率地對硬脆材料實現延性域磨削,對高塑性和難磨材料也有良好的磨削表現。使用CBN磨料磨具的超高速磨削技術是先進制造的前沿技術[5-7] ,快速點磨削則是超高速磨削技術的進一步發展。除了具有上述特點外,快速點磨削技術還具備點磨削、薄砂輪、數控成形、磨削溫度及磨削力更低等特點,因此在某些領域會有更好的應用。

3.l 難加工材料的快速點磨削性能分析

超高速外圓磨削加工中,接觸層材料的變形速度取決于磨削速度。單個磨粒加工的特征時間為

式中l為磨削區動態接觸弧長;v為實際磨削速度;ap為磨削深度;ds、vs分別為砂輪直徑和砂輪速度;dw、vw分別為工件直徑和工件速度;逆磨時取正號,順磨時取負號。 式(1)表明磨粒在整個接觸弧長上磨削過程極短。對快速點磨削來說,由于磨削深度和軸向進給量極小(磨削深度一般為 0.02~0.2mm),單顆磨粒的切削厚度及接觸弧長更小,考慮速度的合成,實際磨削速度可高達200~250m/s,因此磨粒和切削層材料碰撞的特征時間更短,一般為10-6~10-5 S。磨削區接觸層某點的應變率可表成該點應變ε對時間t的導數,由于點磨削接觸弧長極小,接觸層平均應變率等于磨削速度除以結構的變形區域尺寸,即,可用作用特征時間的倒數進行計算:

根據式(2),接觸區平均應變率可高于10-5 S-l,如果忽略接觸弧的曲率效應而僅考慮磨粒與材料碰撞點附近的局部變形區域,則磨粒與切削層的作用特征時間更為短暫,應變率可達 107~108S-l。根據表1[8] ,超高速磨削過程已屬沖擊或超速沖擊載荷的力學行為,因此材料去除機制將發生很大變化。

一些高性能硬脆材料在工程中的應用日趨廣泛,但改善這類材料的機械加工性能始終是一項技術難題。研究結果表明,脆性材料在超高速磨削條件下可以實現延性域磨削。由于快速點磨削過程中材料極高的應變率,材料變形層將產生高度局部化的絕熱剪切和動態微損傷,應變率弱化效應對磨削過程,特別是對磨削力及材料去除機理的影響會更為顯著,脆性材料不再完全以脆性斷裂的形式產生磨屑,因此可實現對硬脆性材料的“延性”加工,從而大大提高硬脆性材料的磨削質量和加工效率。此外,由于金屬話性高、熱導率低等因素影響,鎳基耐熱合金、鈦合金、鋁合金等一些難磨材料在普通磨削條件下磨削加工性很差。快速點磨削的磨屑形成時間極短,切屑變形速度已接近靜態塑性變形應力波的傳播速度,由于塑性變形的滯后而使耕犁變形減小,材料變形區動態微損傷密度增加,這相當于材料塑性降低,切屑在彈性狀態下去除,從而可實現延性材料的“脆性”加工,并可減小加工硬化傾向,降低表面粗糙度值和殘余應力。根據波動方程,材料靜態應力波速度可表示為

式中,ρ為材料密度;σ為材料變形層應力。

根據純鋁材料在靜態條件下應力和應變關系(σ—ε)曲線,由式(3)可求得純鋁材料的靜態塑性應力波速約為200m/s。

圖2和圖3為超高速磨削純鋁的實驗結果[9] ,當磨削速度超過 200m/s時,表面硬化程度和表面粗糙度值開始減小,工件表面完整性得到改善,因為加載速度提高使得塑性應變點后移,增大了材料在彈性小變形階段被去除的幾率,從而在一定程度上實現了塑性材料的“脆性”加工。因此,塑性材料靜態應力波速是實現“脆性”加工的臨界點。快速點磨削可以實現更高的磨削速度,如果優化選擇其他磨削工藝參數,對高韌性難磨材料也可獲得良好的磨削加工性能。

基于以上分析,通過優化磨削工藝參數,快速點磨削可實現對脆性、韌性難磨材料的高質量磨削加工,因此應開展采用快速點磨削工藝磨削這類難加工材料的理論和實驗研究,發揮其技術特點,擴大快速點磨削加工材料的范圍。

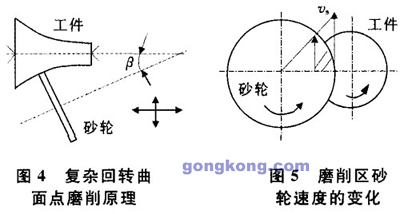

3.2 復雜回轉表面點磨削加工

快速點磨削目前主要用于軸類零件圓柱表面及溝槽的磨削加工。如一汽大眾汽車有限公司采用該工藝磨削EAll3五氣門系列發動機凸輪軸軸頸,大大提高了生產率及加工質量,效益顯著。大批量生產中,復雜回轉曲面精密加工的主要方法是砂輪成形磨削,但這對砂輪形狀精度要求較高,磨削發熱量大,加工質量不夠穩定,砂輪修整過程復雜,工藝成本較高。根據超高速點磨削的技術特點,通過合理控制超薄砂輪軸線相對于工件軸線在水平方向的點磨變量角度β,結合X、Y軸的 CNC聯動,利用超薄砂輪能夠進人普通砂輪所不能進人的磨削區域,可以實現這類復雜回轉曲面零件的點磨削加工(圖4),從而簡化這類零件的加工工藝,取得良好的經濟效益。因此需要進一步開發在這一領域點磨削工藝,充分發揮快速點磨削技術性能,擴大快速點磨削加工幾何形面的適用范圍。

3.3 砂輪磨損機制

快速點磨削砂輪直徑一般為350~400mm,金屬基體周邊上徑向磨料層厚度以及砂輪寬度僅有4~6mm,磨削外圓表面時,由于點磨變量角的存在,根據磨削幾何學關系,砂輪與工件母線理論上為點接觸,接觸區主要分布在靠近砂輪邊緣并與砂輪側邊相重合的近似半橢圓區域。由于形成“后角”,材料的去除主要由砂輪的側邊完成,砂輪周邊僅起類似車刀副切削刃的光磨作用,由于磨削區不同半徑處砂輪側邊磨削速度、接觸弧長和單顆磨粒切削厚度不同(圖5),因此砂輪沿橫向的磨損表現及砂輪修整方法與常規磨削存在一定區別。

根據對我國汽車制造企業應用快速點磨削工藝現狀的調查結果,由于缺乏對超薄超硬磨料砂輪在快速點磨削條件下磨損機理的認識,砂輪的修整都是根據規定的加工工件數量、按一定的生產周期進行的,因此存在因砂輪修整過早而使超硬磨料損耗嚴重、超薄砂輪壽命降低,或因修整過晚而影響加工質量的現象。這是快速點磨削工藝目前存在的一項技術難題。與普通外圓磨削不同,砂輪主要是沿側邊磨損,為減小超硬磨料消耗、保證加工精度及工件尺寸的一致性,應進行合理有效的砂輪修整。因此需要研究和建立相應的砂輪磨損模型及砂輪側邊磨損量對磨削性能的影響規律,科學地評價砂輪磨損狀態與磨鈍標準,并以此為基礎研究CBN點磨削超薄砂輪的修整理論和技術方法。

3.4 面向綠色制造的快速點磨削技術

在機械制造領域,磨削是對環境影響最大的一種加工工藝。磨料磨具本身的制造、磨削加工中的微粉污染、磨削加工所造成的能源及材料消耗,以及加工中大量使用的磨削液等都對環境和資源產生嚴重影響。我國是世界上磨料、磨具產量及消耗量的第一大國,超硬磨料制造成本較高,價格昂貴,因此大幅度提高磨削加工的綠色度意義重大[10]。快速點磨削具有磨削區域小、磨削力小、砂輪使用壽命長、磨削溫度低、冷卻方式簡便。可實現少無磨削液的于式或準干式加工的特點,通過對點磨削熱、比磨削能、磨削比、砂輪壽命及新型冷卻系統等的理論和實驗研究,開展面向綠色制造的快速點磨削技術的基礎研究具有重要現實意義。

參考文獻:

[1]蔡光起,馮寶富,趙恒華。磨削技術的最新進展.世界制造技術與裝備市場,2003(1):16~19

[2]趙長明,劉萬菊.數控快速點磨工藝及在一汽大眾的應用.制造技術與機床,2004(7):67~68

[3]中國機床工具工業協會磨料磨具分會.CIMT2001磨料磨具評述.世界制造技術與裝備市場,2001(4):24~27

[4]Rowe W B,Jln J.Temperatures In High EfficiencyDeep Grindng(HEDG).Annals of the CIRP,2001,50(l):205~208

[5]周志雄,鄧朝暉,陳根余,等.磨削技術的發展及關鍵技術.中國機械工程,2000,11(l—2):186~189

[6]Hwang T W,Evans C J,Malkln S.An Investigation of High Speed Grinding with Electroplated Diamond Wheels.Annals of theCIRP,2000,49(l):245~248

[7]Yui A,Lee H S.Surface Grinding with Ultra High Speed CBN Wheel Journal of Materials Processing Technology,1996,62(9):393~396

[8]王禮立、余同希、李永池.沖擊動力學進展.合肥:中科學技術大學出版社,1992

[9]Zhou Libo,Jun Shimizu,Akihito Muroya,et al.Material Removal Mechanism benyond Plastic Wave Propagation Rate.Precision Engineering,2003(27):109~116

[10]Xiu Shichao,CaiGuangqi,Li Changhe.Investlgation on Natures of Quick—point Grinding for Green Manufacturing.In:Ma Qinhai,Jiao R J,Tseng M M,et al eds.Proceedings of the 11th International Conference on Industrial Engineering and Engineering Management.Beijing:China Machine Press,2005

作者簡介:修世趙,男,1958年生。東北大學機械工程與自動化學院副教授、博士研究生。研究方向為高效精密磨削技術與理論。發表論文30篇。樂先起,男,1947年生。東北大學先進制造與自動化技術研究所所長、教授、博士研究生導師。鞏亞東,男,1958年生。東北大學機械工程與自動化學院教授、博士。李長河,男,1966年生。東北大學機械工程與自動化學院博士研究生。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號