切屑的形成和切削力與切削速度的相互關系會受到工件材質及其熱處理狀態(tài)的極大影響。除了材質的熱特性和機械特性之外,材質的微觀結構和化學成分都決定了在高速切削時是否采用分段切削作業(yè)。

圖1 在HSC加工過程中,是否可降低切削力,這主要要視工件的材質情況而定。因此,為了達到較小的切削力和較小的形狀偏差,并非必須采用很高的切削速度

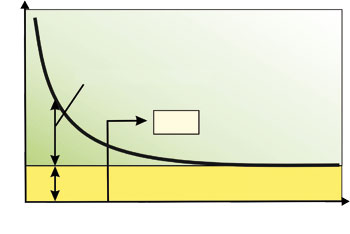

圖2 高速切削的特征

高速切削(HSC)同傳統(tǒng)的切削工藝相比,具有高切削速度和大切削量的特點。隨著切削速度的不斷提高,對于很多材質來說,都需要觀察切削力下降的情況(見圖 2)。針對單個組別的材質,則可以依據(jù)經(jīng)驗而定出的切削速度范圍。可以利用一種描述切削力下降與切削速度之間關系的數(shù)學假設,來計算可表明高速切削條件的最低極限切削速度νHSC。據(jù)此,切削力則由一個恒定的與切削速度相關聯(lián)的分量和一個隨切削速度上升而呈指數(shù)下降的分量構成。如果切削力的動態(tài)分量下降為其原始數(shù)值的14%,則按定義就達到了極限切削速度(見圖3)。

圖3 從切削力曲線中計算切削速度VHSC

除了切削力隨切削速度上升而下降的因素之外,還需要注意在加工有些材質時,切屑會由連續(xù)性帶狀切屑向扇形切屑轉變。從文獻資料上看,對于扇形切屑的形成目前有著如下兩種不同的解釋:

(1)由于切削速度上升,工件形狀改變的速度和有效加工區(qū)域內由熱轉化而來的功也在隨之提高。第一種解釋是基于一種假設,即由于熱量生成和熱量傳導這兩者之間并不平衡,從而在剪切面上會出現(xiàn)熱量堵塞現(xiàn)象(熱量模式),最終導致材質的熱失效。這種被稱為隔熱效應的現(xiàn)象在某些溫度傳導能力差的材質上表現(xiàn)尤為明顯。

(2)第二種解釋來源于硬加工,由切削過程中剪切面的表面循環(huán)性裂紋生成,從而導致很高應力的原理中推導出來。在切割邊緣,材料會發(fā)生塑性變形,從而生成帶狀屑,它可把單片扇形屑粘合在一起。

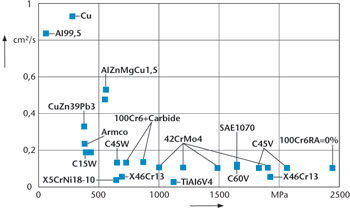

在 Bremen大學進行了一項試驗,其目的是在進行外圓縱向切削時,對材料的機械、熱量和結構對切屑形成特性的影響,以及在高速條件下切削力與切削速度之間關系進行研究。不同的材質特性可以通過選擇不同的材料和通過有針對性的熱處理而獲得。圖3所示表明了試驗的材料對切屑形成有著重要影響的熱能(溫度傳導能力)和機械(室溫下的抗拉強度)特性。依據(jù)這種有關扇形切屑生成的機械和熱能解釋模式,可以認為,溫度傳導能力強但抗拉強度弱的材料,更容易產(chǎn)生連續(xù)性的帶狀切屑(圖4中對角線以上區(qū)域);而溫度傳導能力差但抗拉強度高的材料則更容易生成扇形切屑(圖4中對角線以下區(qū)域)。

圖4 所使用材料按照其抗拉強度和溫度傳導能力的排列情況

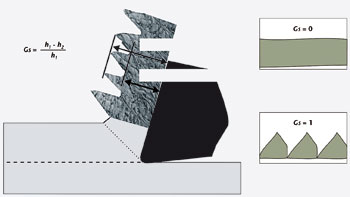

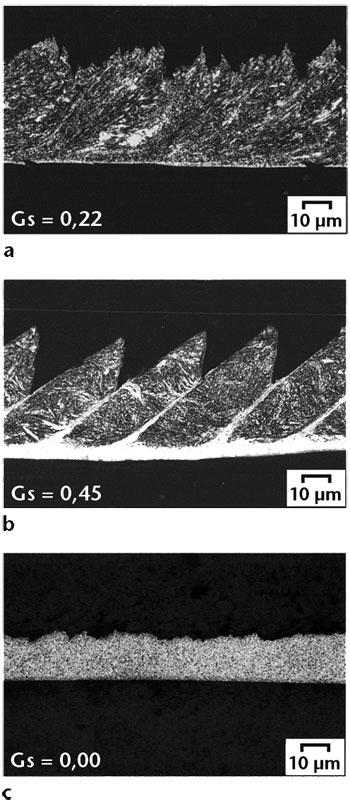

為了表述切屑種類特征,引用了扇形化程度的概念Gs,它可以通過顯微圖片并依據(jù)最小切屑厚度與最大切屑厚度的比例關系,對所出現(xiàn)的切屑進行評價(圖5)。顯微圖片由在大于極限切削速度νHSC的切削速度下所產(chǎn)生的切屑制得。針對連續(xù)性帶狀切屑,扇形程度指數(shù)等于0;若為完全扇形的切屑,扇形程度指數(shù)則為1。

調質狀態(tài)影響切屑形成

從廣泛的試驗材料中,圖6根據(jù)對42CrMo4和純銅的切屑顯微圖片,舉例展示在高速切削過程中出現(xiàn)的不同切屑種類的特征。為了使結果具有可比性,在兩種情況下使用了帶有負切削角的CBN刀具。顯而易見的是42CrMo4的調質狀態(tài)所帶來的影響。在硬度為33HRC時,實際上沒有出現(xiàn)切屑扇形化的現(xiàn)象。較低的Gs=0.22應該歸結于切屑的上側面被扯散的緣故。在硬度達到54HRC時,扇形化程度即會達到Gs=0.45。切屑顯微圖尚無法表明,切屑扇形化的原因究竟是什么:是隔熱切削(熱量原因),抑或是循環(huán)性裂紋生成(機械原因)所致。如果因調質強度較大,溫度傳導能力變化很小,那么即可斷定扇形化切屑生成的原因即在于剪切區(qū)域的前端連續(xù)產(chǎn)生了裂紋所致。

切削銅生成的切屑

銅具有韌性好和導熱性強的特點。因此,這種材料不會生成扇形化切屑。這種特性也通過切削速度達到νc =5500 m/min的試驗結果得到了驗證。顯微圖(圖6c)所示為一種因連續(xù)的變形而產(chǎn)生的連續(xù)性帶狀切屑。

圖 6 高速外形縱向車削試驗中硬度為33HRC (a) 和54HRC (b) 的調質42CrMo4以及銅 (c) 的切屑的扇形化程度νC > νHSC, f = 0.1mm, αρ = 0.1 mm, 干冷卻; 材料:切削材料CBN, 幾何形狀 PCLN-R161H12; 刀具幾何外形: 倒角95o,切削角-7 o, 自由角7 o, 刀尖圓弧半徑0.8 mm。

其他材料(如鋁合金 AlZnMgCu1.5和易切削黃銅CuZn39Pb3)也表明會在微結構和化學上對切削的形成產(chǎn)生影響。針對鋁合金材質,對不同的伸展狀態(tài)進行了試驗(最大硬化,欠老化)。只有在欠老化的情況下,才可觀察到扇形化的切屑。這可以歸結到一種交互分離,它阻止了在剪切區(qū)域在變形過程中位移的發(fā)生。而在黃銅上,或許是因為鉛的斷屑作用,造成了扇形化切屑的生成。

有一大部分材質在切削速度提高時切削力反而會下降(見下表)。但試驗結果表明,這種現(xiàn)象并非單純因切屑形成的機理所致,而主要的緣由是在于剪切角度加大即切削比降低。對于大多數(shù)鋼材來說,在HSC加工過程中因熱力機械特性原因而產(chǎn)生扇形切屑,便是這種情況。

在所試驗的純鋁、純銅和純鐵材質上,因切削速度加大而切削力明顯降低的現(xiàn)象非常突出。在試驗的切削速度范圍內,這種材質只生成連續(xù)性帶狀切屑。這主要是因為這些材質具有很好的溫度傳導性能(鋁和銅)和較低的抗拉強度(鋁/銅/純鐵)。在因化學成分或微結構方面而生成扇形化切屑的材料上,所觀察到的切削力與切削速度之間的依存關系并不明顯。

切屑的扇形化會加重切削刀刃的載荷

在高速加工過程中,根據(jù)所采用的不同材料及其熱處理狀態(tài),可觀察到切屑的扇形化變化。除了材料的機械和熱力特性之外,材質的化學和微結構也起到了重要的作用。在對高速切削刀具的設計上,尤其需要注意這方面的認知,這是因為切屑的扇形化會造成切削刀刃的周期性載荷,結果會縮短刀具的使用壽命。切削力是否降低,這同樣與所使用的材料有關。因此在工業(yè)化的實際工作中,在沒有必要的情況下,不要采用高速切削加工,以達到較低的加工力和較小的外形偏差。

切削力隨切削速度提高而降低的現(xiàn)象目前被用于一項由DFG贊助的計劃中,以在加工壁厚小的100Cr6材質工件時降低其外形誤差。尤其是也要考慮因切削內應力的生成與消除對變形所造成的影響。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號

豫公網(wǎng)安備41019702003646號