吳偉志 王小輝

武漢理工大學華夏學院430062, 湖北武漢武漢大江工具制造公司, 430062湖北武漢

【摘要】分析了金鋼石鋸片基體材料65Mn熱處理的工藝特點, 分析了目前65Mn材料熱處理存在的主要問題, 提出了相應的熱處理工藝改進措施, 通過實驗說明了熱處理改進措施的良好效果。

【關鍵詞】鋸片基體 65Mn 熱處理 改進

引言

金鋼石鋸片主要用來對硬脆的石材進行切割, 它是生產天然石板材的主要工具之一。金鋼石鋸片是通過在圓型基體上焊接金鋼石刀頭而制成。金鋼石鋸片的基體材料必須具備某些性能。要完成正常切割, 基體必須有一定的強度, 同時不能太軟, 要有一定的剛度, 綜合體現為要有足夠的硬度基體上的另一個重要特點是在使用中受到強烈的振動, 由于刀頭比基體厚, 工作時基體與被切割石材之間有一定的間隙, 為了不使基體因振動而過早地造成強度或疲勞斷裂, 基體必須有一定的塑韌性, 較高的疲勞極限和彈性極限, 以起到緩和沖擊、吸收振動的作用。我國根據基體的使用要求和實際情況, 對基體的技術參數要求規定了宏觀的技術標準:基體的硬度要在HRC37-45之間, 基體的平面度要在±15之間。從微觀的金相組織而言, 基體的使用組織應是回火屈氏體。國產金剛石鋸片基體多數采用65Mn鋼板制造, 通過一定的熱處理后得回火屈氏體, 以滿足使用性能的要求。金剛石鋸片基體制造技術關鍵在于熱處理的質量, 而熱處理的關鍵在于淬火時既要保證基體淬硬, 又不能產生大的變形。

1.基體熱處理工藝特點及存在的問題

從金鋼石鋸片基體的技術標準要求可以看出, 要達到基體的彈性極限和硬度指標, 對于65Mn用作基體材料的金鋼石鋸片, 其熱處理方式應采用淬火+中溫回火。但金鋼石鋸片基體淬火有個非常突出的特點, 那就是淬火變形量和開裂傾向性大。產生變形的原因有:(1)加熱無論是空氣還是鹽浴, 熱的對流或多或少都會對片基產生沖擊而造成加熱變形。(2)冷卻由于其截面各部分冷卻速度不同而造成溫度差異, 引起鋼的體積收縮不均勻, 從而導致熱應力的形成另外在淬火時, 鋼的過冷奧氏體向馬氏體轉變過程中伴隨有比容的變化而造成組織應力形成的相變變形等。產生裂紋的因素諸多, 如鋼的化學成分、原材料缺陷、原始組、加熱因素、冷卻因素、鋸片特有的結構特點導致片端面分布各種應力聚集, 尤其是周邊的拉應力大增加等都是形成裂紋的潛在因素。由于基體是薄片件, 面積大而厚度薄, 其直徑從300mm-1600mm,而厚度一般只有2-4mm, 這么大的薄片件淬火時的熱處理變形和開裂正是基體熱處理的難點。因此, 如何減少淬火變形和開裂的控制以滿足基體平面度和硬度的要求是金鋼石鋸片基體熱處理的關鍵。

目前, 我國很多生產廠家對金鋼石鋸片基體的熱處理采用自由淬火+加壓回火的工藝。在加壓回火中, 平面度和硬度是兩個相互矛盾的因素, 為糾正淬火變形, 回火后以達到平而度的要求, 勢必升高回火溫度或增加回火次數,但較高的回火溫度和多次回火, 必定造成基體硬度的下降, 同時往往得不到需要的回火屈氏體使用組織, 而是回火索氏體。因此采用普通自由淬火+加壓回火的工藝, 很難達到基體平面度和硬度兩個技術參數的統一, 即使宏觀上的技術指標能達到要求, 往往微觀上的金相組織不完全是回火屈氏體, 夾雜有一般屈氏體組織, 因金相組織的原因, 也很難達到使用性能的要求。往往造成產品質量不穩定, 廢品率高, 質量檔次低。因此, 熱處理技術不合理或不太過關, 是導致目前我國很多廠家金鋼石鋸片基體生產水平和產品質量不高的主要原因。

2.墓體熱處理工藝的改進

為了提高基體的制造質量, 通過對金鋼石鋸片基體熱處理現狀全面認真分析與比較, 我們決定對基體熱處理方法進行改進。主要改進方法如下:

采用壓力淬火取代傳統的普通自由淬火。如前所述, 用65Mn作基體的材料, 若要使其滿足使用性能的要求, 應采用淬火+中溫回火的熱處理工藝, 但普通自由淬火, 基體淬火后變形量很大, 在隨后的加壓回火中難以完全恢復, 這樣勢必影響基體的平面度,即使少量基體能完全恢復, 也勢必要求升高回火溫度、延長回火時間, 造成基體組織的變化和硬度的降低, 往往很難達到基體的使用要求和技術指標。因此, 基體淬火必須要有效地減少和限制淬火變形, 只有采用壓力淬火取代傳統的普通自由淬火, 才能減小淬火變形, 滿足基體的熱處理要求。

采用專門為基體壓力淬火的簡易加壓淬火設備。壓力淬火有兩種方式, 一種是加壓加熱, 加壓冷卻的壓力淬火, 此種壓力淬火設備結構復雜, 價格昂貴,工件的淬火成本很高, 經濟上不適宜作基體的淬火工藝另一種是自由加熱, 加壓冷卻的壓力淬火, 現有的此種壓力淬火床只適宜大工件的加壓淬火, 工件從加熱完出爐至裝上淬火床, 需花較長時間, 不適宜作小件、薄件的淬火工藝, 在技術上難以滿足基體的淬火要求。國內外現有的壓力淬火設備, 在成本、技術、工藝上很難滿足基體的淬火要求。為此設計出一種專門為基體壓力淬火的簡易加壓淬火設備, 對基體的淬火工藝水平和產品質量的提高有著極其重要的意義。

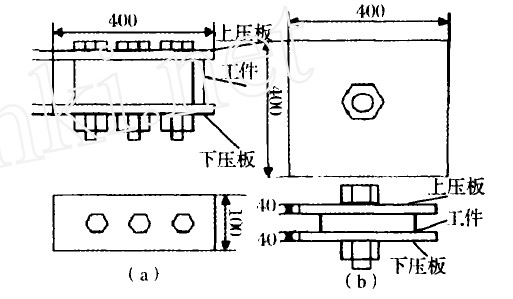

采用鹽浴爐加熱并使用淬火夾具。金鋼石鋸片基體淬火工藝采用自由加熱、加壓淬油冷卻的方式。為減少基體的加熱變形和內應力, 基體應先進行低溫預熱, 為減少基體氧化和脫碳的傾向, 宜采用鹽浴爐加熱。為有效地實現加壓淬火油冷卻, 關鍵在于設計出簡易合理的淬火夾具。夾具設計時主要考慮如下幾個方面夾具應有足夠的厚度和一定的平面度及加工精度。夾具的平面度和精度是限制基體淬火變形的主要保證, 如果夾具的厚度不夠, 在使用中易受加熱后的基體熱量傳導作用而發生變形, 破壞夾具原來的平面度, 而失去對基體淬火變形的限制作用。夾具必須有足夠的熱量傳遞能力。由于加熱后的基體是放在二片夾具中后淬人油中冷卻, 夾具有一定的厚度, 勢必影響基體的熱交換, 降低基體在油中的淬火冷卻能力,影響淬火后的組織和硬度, 為此應在夾具上加工出一定數量的均勻分布的散熱孔, 加快基體的熱量交換和油的循環, 改善基體的淬火冷卻能力。夾具的設計應遵循簡單實用操作方便的原則。可采用簡易的電動夾具或機械夾具, 出爐后的基體應能方便快速地裝人夾具并迅速淬人油中, 以減少基體從出爐至淬人油中的操作時間, 確保基體淬火后的組織和硬度。設計的淬火夾具如圖所示。

圖1 金鋼石鋸片基體淬火夾具

采用機械力鎖緊加壓中溫回火。經加壓淬火后的基體的淬火變形得到極大的限制, 但仍會有少量局部的變形存在, 為確保基體的平面度, 必須在隨后的回火中加以恢復, 應采用加機械力鎖緊的加壓中溫回火。因回火夾具要在450℃的回火溫度中加熱4-5h,因此回火夾具必須有足夠的厚度和平面度, 以免回火夾具在回火中本身發生變形而便夾具不得不平整, 從而影響基體淬火變形的恢復和回火后的平面度。

采用熱擴容法延長淬火時間。為了減緩基體淬火操作時在空中停留而引起的熱量散發和溫度下降, 可采用熱擴容法。比如采用多片基體同時加熱, 一起出爐、裝人夾具、淬人油中, 因多片基體一起處理, 增大了基體的熱容量, 可減緩基體的熱量散發和溫度下降, 從而可適當延長基體的淬火操作時間而又能把基體完全淬成馬氏體。

合理確定淬火工藝參數。金鋼石鋸片基體的加壓淬火要取得較好的效果, 除了淬火夾具的合理設計之外, 還要正確控制操作工藝的時間。基體在鹽浴爐中加熱到840℃后, 從出爐、裝人夾具、淬人油中, 需有一定的操作時間, 在這段時間里, 基體停留在空氣中, 要引起基體的熱量散發和溫度下降, 若停留時間過長, 基體溫度下降到相變溫度下, 淬火后不能得到完全馬氏體組織, 影響基體的硬度和組織, 以350mm的基體為對例, 若從出爐到淬人油中的操作時間在以10s內, 基體能完全淬成馬氏體組織, 若超過12s, 基體就無法成全馬氏體組織而出現正火組織,從而降低基體硬度。

3.基體熱處理工藝改進效果分析

3.1試驗材料與方法

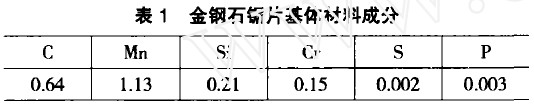

試驗材料選用鞍鋼生產的65Mn彈簧鋼板, 其主要化學成分見表1。圓盤形狀Ø350X2.2。

試驗設備:45kw儀器箱式電阻爐、洛氏硬度計、塞尺、鋼板尺、金相顯微鏡、夾具。

試驗條件和過程把所有試樣整疊放進箱式爐中低溫(250℃) 預熱5min, 分片取出試樣, 放進840℃的鹽浴滬中加熱2-3min, 出鹽浴爐, 快速放進張開的簡易淬火夾具中, 夾緊, 垂直淬人油中3-5min后取出, 待兩組20片全部淬完后, 用清水清洗基體上的油跡, 把所有試樣疊好裝進兩組回火具中, 并加機械力壓緊鎖好, 放進井式爐中450℃回火4h, 出爐冷卻后, 測試每片基體的兩處硬度和平面度, 見表2,并進行試驗結果分析。

3.2試驗結果分析

從上述試驗測試結果看出, 二組20片的基體采用加壓淬火+加壓中溫火后, 19片基體的硬度能滿足基體的技術標準要求, 而基體的平面度都在20µm以內, 通過精磨之后, 都能控制在15µm內, 只有14號的基體的硬度為HRC30-31, 硬度偏低, 隨后對20片基體進行金相分析, 19片基體回火后的組織均為回火屈氏體, 而14號基體回火組織是回火屈氏體+正火屈氏體。我們把這20片基體精磨加工完之后,由武漢大江工具公司焊接上刀頭, 把這20片鋸片放在石材廠加工切割石材, 收回的反饋信息除號外, 19片鋸片的使用情況良好, 基體的質量比現行市面上的基體優越。

結束語

金鋼石鋸片基體的機械性能對其質量和使用性能影響較大, 而基體的熱處理工藝是影響其機械性能重要因素。金鋼石鋸片基體的熱處理控制的關鍵是淬火變形和開裂, 傳統的熱處理對這一問題卻始終未得到很好的解決。本文采用淬火加壓冷卻+加壓回火的熱處理工藝對65Mn基體熱處理進行了改進, 取得了滿意的效果。只要金鋼石鋸片基體生產選材得當, 采用合理的熱處理工藝, 在現有的熱處理設備的基礎上,設計出來簡易合理的淬火夾具和回火夾具, 掌握和控制各種規格的基體淬火操作的空中停留時間, 那么就能有效地保證淬火變形的控制和恢復, 保證基體的技術指標和使用性能達到要求, 極大地提高基體生產的產品質量和成品率的水平。

參考文獻

【1】賴桂文 金剛石鋸片基體的熱處理方法改進[j]田現代機械,1999,13(3):61-63

【2】曹寶泉 鋸片熱處理工藝前研究與探討[j]田機械工人(熱加工),2002,45(10):59-60

【3】孫繼兵 李國彬, 李桂云, 等 65Mn鋼圓據片基體的熱處理[j] 金屬熱處理 , 1999,35(11):17一19

【4】隋培玲 65Mn圓鋸片熱處理變形的控制[j] 田重型汽車, 2007,21(5):11-12

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號