申請人:鄭州磨料磨具磨削研究所有限公司

發明人:葉騰飛 丁春生

摘要:本發明公開了一種陶瓷樹脂復合結合劑和金剛石砂輪及其制備工藝,陶瓷樹脂復合結合劑由以下重量百分比的原料組成:陶瓷結合劑30~70%、樹脂結合劑30~70%;陶瓷結合劑由以下重量百分比的原料組成:二氧化硅SiO235~45%、三氧化二鋁Al2O320~35%、氧化鈣CaO15~25%、硫酸鋇BaSO410~20%;樹脂結合劑為酚醛樹脂。復合結合劑金剛石砂輪由砂輪基體和設置在砂輪基體上的磨料層構成,磨料層由金剛石磨料和上述陶瓷樹脂復合結合劑制成,通過設定磨料層制備過程中的冷壓成型、燒結工藝參數,得到的金剛石砂輪具有較高的強度和良好的自銳性,在對金剛石復合片的磨削過程中不需要修整,使加工出的金剛石復合片尺寸精度高,表面質量優良。

2.一種復合結合劑金剛石砂輪,由砂輪基體和設置在砂輪基體上的磨料層構成,其特征在于:磨料層由金剛石磨料和陶瓷樹脂復合結合劑制成,所述的陶瓷樹脂復合結合劑由以下重量百分比的原料組成: 陶瓷結合劑30~70%; 樹脂結合劑30~70%; 所述陶瓷結合劑由以下重量百分比的原料組成: 二氧化硅SiO235~45%; 三氧化二鋁Al2O320~35%; 氧化鈣CaO15~25%; 硫酸鋇BaSO410~20%; 所述樹脂結合劑為酚醛樹脂。

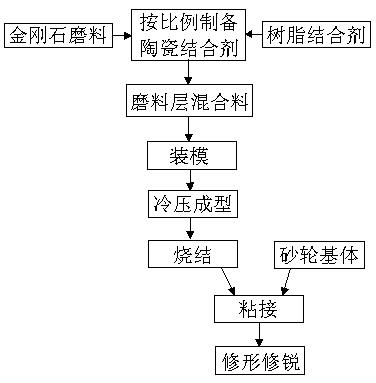

3.一種如權利要求2所述的復合結合劑金剛石砂輪的制備工藝,其特征在于,包括以下步驟: 步驟一、將金剛石磨料與陶瓷樹脂復合結合劑在球磨機內混合1~2小時,混合均勻后通過100目篩網,得到磨料層混合料; 步驟二、將步驟一所得的磨料層混合料送入模具壓制成型,在2~10Mpa的壓力下冷壓10~20min,取出得到砂輪塊胚體; 步驟三、將步驟二得到的砂輪塊胚體放入硬化烘箱內燒結處理,從常溫開始,先以5~8℃/min的速率升溫至600~700℃,保溫100~120min,然后以1~3℃/min的速率升溫至800~820℃,保溫40~60min,冷卻后得到砂輪塊成品; 步驟四、將砂輪塊成品通過膠黏劑粘接在砂輪基體上,進行修形修銳后得到復合結合劑金剛石砂輪。

4.如權利要求3所述的復合結合劑金剛石砂輪的制備工藝,其特征在于:所述金剛石磨料和陶瓷樹脂復合結合劑的重量百分比分別為20~30%、70~80%。

5.如權利要求4所述的復合結合劑金剛石砂輪的制備工藝,其特征在于:所述砂輪基體為鋁基體或鋼基體。

6.如權利要求5所述的復合結合劑金剛石砂輪的制備工藝,其特征在于:所述酚醛樹脂的粒徑為5~15μm。

7.如權利要求6所述的復合結合劑金剛石砂輪的制備工藝,其特征在于:所述金剛石磨料的粒度為80/100~230/270。

8.如權利要求7所述的復合結合劑金剛石砂輪的制備工藝,其特征在于:所述的膠黏劑采用環氧樹脂膠和金屬膠的混合液。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號