AI、新能源汽車等領域的高速發展,帶動電子芯片功率不斷上升,高功率散熱技術成為了未來芯片技術的關鍵領域之一。為應對復雜高熱流密度散熱應用場景,立足于金剛石超高導熱性,高導熱金剛石復合材料異構成型技術備受關注。粘結劑噴射(BJT)3D打印技術因其低成本、異構成型等特點而備受關注,然而受限于脫脂機理不清晰,其高性能、高精度異構件打印技術一直難以突破。

近日,哈爾濱工業大學紅外薄膜與晶體團隊提出了一種基于TEG-DMA熱分解動力學的粘結劑噴射打印件的熱脫脂過程高保真模擬模型。基于高斯多模態擬合方法(GMF),對粘結劑噴射坯體(BJGP)的熱脫脂過程進行了建模分析,并首次對灰度打印坯體(g-BJGP)進行了熱脫脂分析。結果表明,在GMF基礎上,建立的熱脫脂模型能夠很好的擬合實驗結果。更進一步研究發現,g-BJGP在熱脫脂過程中最大熱分解單體含量僅為常規BJT打印的1/10。該研究為高導熱金剛石復合材料異構成型技術研究提供了理論基石。

相關成果以A diffusion-controlled kinetic model for binder burnout in a green part fabricated by binder jetting based on the thermal decomposition kinetics of TEG-DMA為題發表在3D打印國際TOP期刊《Additive Manufacturing》上。

本文亮點

1.提出了基于高斯多模態擬合方法對BJT打印用粘結劑TEG-DMA開展熱分解動力學分析。

2.基于TEG-DMA熱分解動力學分析建立起BJGP的高保真熱脫脂過程有限元模型。

3.基于高保真熱脫脂過程有限元模型對g-BJGP的熱脫脂過程進行了分析。

圖文解析

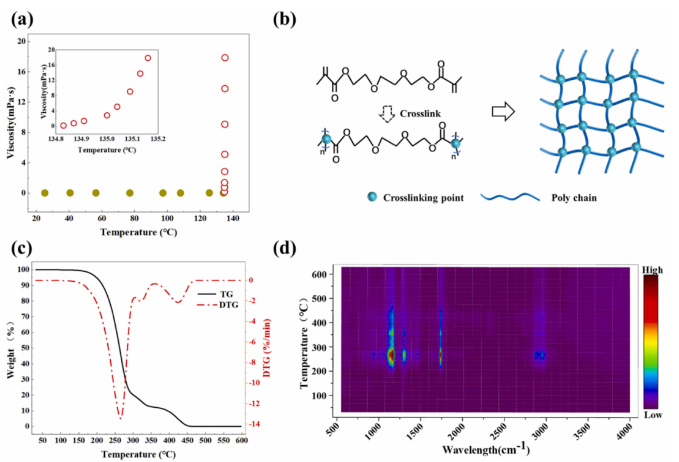

粘結劑的固化程度對其熱分解過程影響較大,本文首先對TEG-DMA的熱固化過程進行了全面的分析,確定了其固化溫度及其固化機制。

圖1 液體粘結劑固化和熱分解過程分析:(a)粘結劑粘度隨溫度的變化;(b)單體交聯示意圖;(c)液體 粘結劑TG-DTG (d)液體粘結劑熱分解產物紅外分析

由圖1(a)可知,當固化溫度超過138 ℃時,粘結劑的粘度大幅增加,表明發生了固化交聯反應。這與Gilmer等人關于TEG-DMA固化溫度的結論是一致的。圖1(b)顯示了TEG-DMA的熱固化過程示意圖,其中單體在高溫下進行聚合以建立穩定的網絡結構。需要注意的是,過高的固化溫度會導致液體粘結劑的蒸發。粘結劑的揮發會降低粘結劑在BJGP中的飽和度,從而降低其強度。圖1(c)為液體粘結劑的TG和DTG數據。當加熱溫度達到160 ℃時,液態TEG-DMA的質量明顯減小,說明發生了明顯的蒸發。這意味著粘結劑的揮發可能會影響TG數據。因此,本研究選擇140 ℃,保溫5 h作為固化工藝參數。圖1(d)為分析液體粘結劑熱分解氣體組成的紅外數據。圖1(d)表明,TEG-DMA單體是粘結劑質量降低的原因。

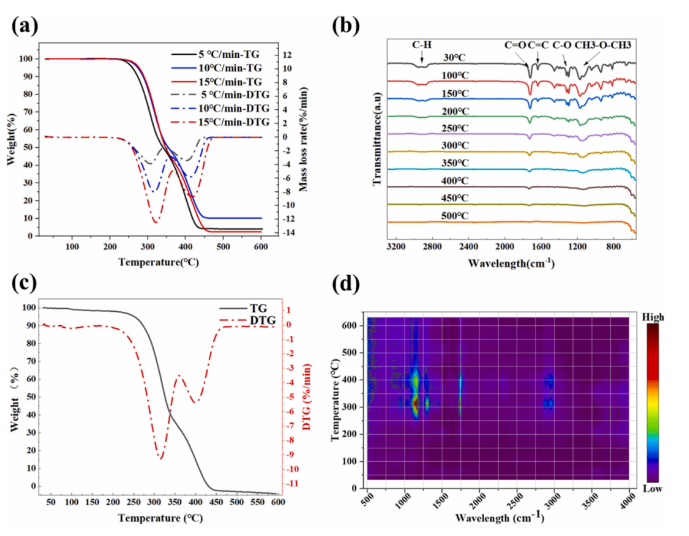

通過上述分析確定了液態TEG-DMA固化工藝,BJ粘結劑固化后綜合分析較少。在圖2中,我們詳細分析了固化TEG-DMA的熱分解。

圖2 固化粘結劑熱分解過程分析:(a)不同升溫速率條件下固化粘結劑的TG- DTG曲線;(b) TEG-DMA的溫度依賴性紅外分析;(c)固化粘結劑的TG分析;(d)固化粘結劑熱分解產物的紅外分析

從圖2(a)可知,DTG曲線呈明顯雙峰模式,表明GMF方法假設TED-GMA中存在兩個偽成分。升溫速率增加,數值峰值右移,因加熱速率增加與加熱持續時間減少直接相關,阻礙粘結劑反應,使熱分解曲線向高溫方向顯著位移,說明升溫速率對熱分解影響顯著。為了解TEG-DMA化學性質隨溫度的變化,進行變溫紅外測試。圖2(b)顯示粘結劑內部成分隨溫度升高的變化,250 ℃左右液態粘結劑固化交聯使C=C雙鍵信號幾乎完全消失。為進一步研究粘結劑熱行為,分析熱分解產物(見圖2(c)和(d))。由圖2(d)可知,固體粘結劑熱分解產物紅外信號峰值溫度約300 ℃,該溫度差異因固體粘結劑分解產物揮發性低于液體粘結劑。熱分解峰1和2的主要成分是TEG-DMA單體,這一結果驗證了粘結劑熱分解模型,強化了熱脫粘主要產生粘結劑單體的概念,增進了對熱降解中粘結劑行為的理解。

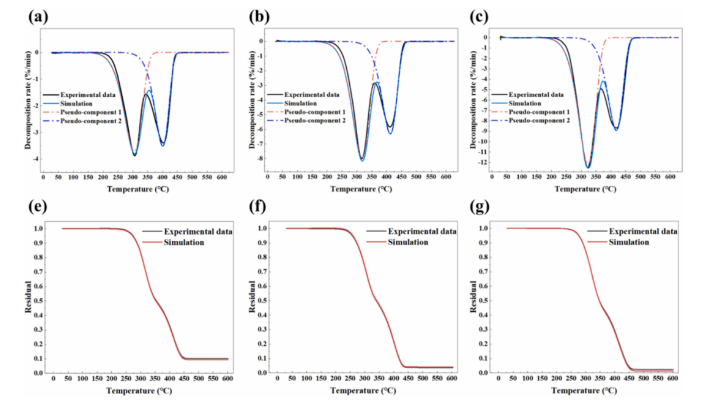

BJGP的熱脫脂過程從根本上是由粘結劑的熱分解來定義的。因此,通過對熱重曲線的擬合,初步得到了粘結劑熱分解的動力學參數。圖3顯示了該模型在不同升溫速率下對粘結劑熱重曲線的擬合效果。

圖3 粘結劑熱分解數據擬合:(a-c)5 ℃/min、10 ℃/min、15 ℃/min下的DTG;(e-g)5 ℃/min、10 ℃/min、15 ℃/min時的TG

在圖3(a)、(b)、(c)中,R2值分別為0.984、0.978、0.988。這些高R2值表明數據的總體擬合良好。從圖中可以明顯看出,擬合曲線與實驗數據之間的主要差異出現在曲線的拐角處。盡管在DTG曲線的擬合上有這個小的差異,但實驗TG曲線與擬合曲線表現出極好的一致性。

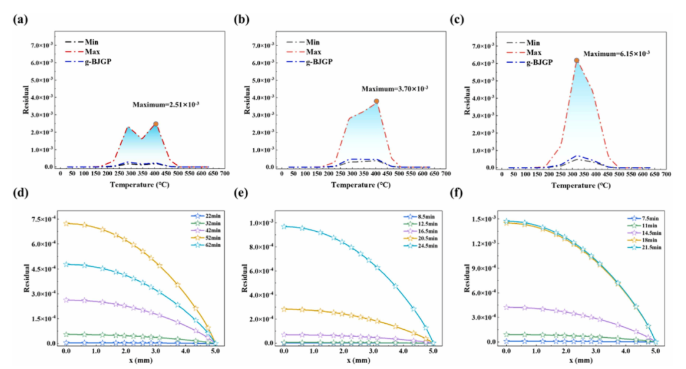

鑒于熱脫粘過程固有的特定溫度范圍和大氣條件,本研究未考慮銅粉燒結和氧化對BJGP熱重結果的潛在影響。在BJGP熱分解過程中觀察到的質量變化的根本原因是由于粘結劑熱分解產生的單體氣體的擴散。因此,研究脫脂過程中殘余單體氣體在坯體內的擴散情況,如圖4所示。

圖4 熱分解單體含量變化:(a)-(c)在升溫速率為5、10、15 ℃/min時單體總含量的變化情況,其中殘余量表示生成的氣體單體質量與BJGP中原粘結劑質量之比,min表示粘結劑單體含量在Deff上限(4.18 ×10-6 m2/s)下的變化情況,Max表示粘結劑單體含量在Deff下限(3.16 ×10-7 m2/s)下的變化情況;(d)-(f)在升溫速率為5、10和15 ℃/min時局部單體含量的變化,表示從圓柱體中心到圓柱體坯體高度1/2處邊界處熱分解所得單體含量的變化

圖4(a)-(c)展示了不同升溫速率下BJGP內部單體氣體含量的變化規律。粘結劑殘留量與熱分解速率呈強關聯性:圖4(b)中殘留峰值顯著高于圖4(a),因加熱時間延長導致分解不充分;而圖4(c)與(b)差異較小,因升溫速率變化幅度有限。所有條件下,單體最大含量均低于1%,且低升溫速率下呈現雙峰特征(與TG-DMA曲線一致),隨升溫速率增大,雙峰逐漸合并為單峰,歸因于兩峰溫度間隔縮短,粘結劑擴散不足。當S=0.2時,殘留量趨近Min曲線(<10?3),表明熱分解氣體積累對生坯質量影響可忽略,與僅考慮源項變化的文獻結論一致,這暗示著擴散系數在此場景下不具顯著作用。

隨后,我們對整體中粘結劑殘留量的相對變化進行了計算,并與坯體TG結果實驗進行對比,如圖12(a)-(c)所示,擬合效果較好。

圖5 坯體質量的相對變化:(a)-(c) 5、10、15 ℃/min時熱重數據對比;(d)-(f)在5、10和15 ℃/min下局部粘結劑含量的變化

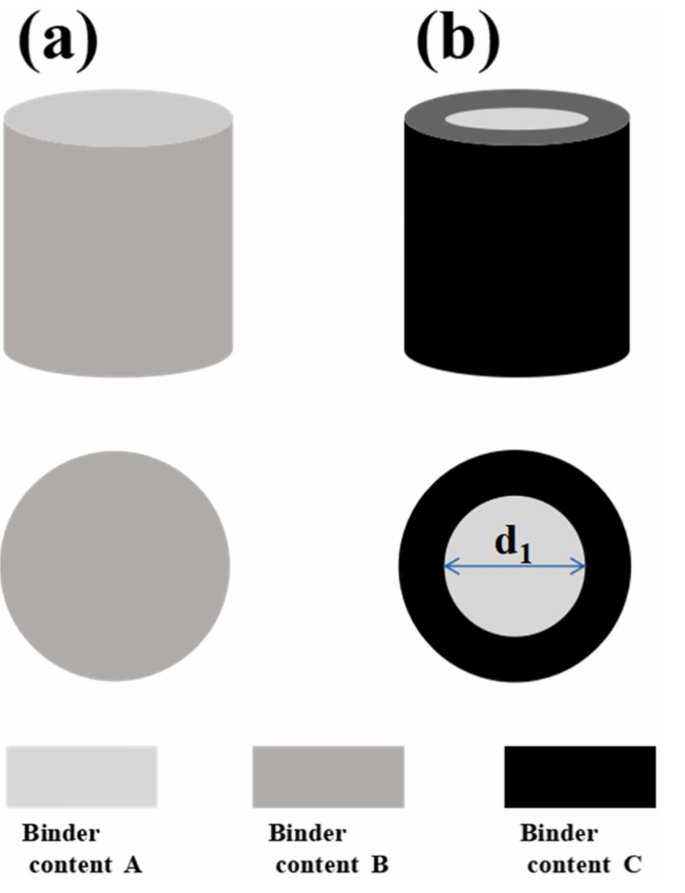

與傳統的PIM方法不同,BJT通過使用打印頭控制不同區域噴射的粘結劑量,可以精確調節局部粘結劑含量,如圖6所示。這種特性通過增加打印區域邊界的粘結劑含量有助于提升BJGP打印的精度。

圖6 坯體粘結劑分布示意圖:(a)單一粘結劑含量;(b)多種粘結劑含量。

顏色越深,粘結劑含量越高,A 我們對其熱脫脂過程進行分析如圖7所示。 圖7 g-BJGP熱分解單體含量變化:(a)-(c)升溫速率為5、10、15 ℃/min時單體總含量變化;(d)-(f)在升溫速率為5、10和15 ℃/min時局部單體含量的變化 圖7(a)-(c)展示了g-BJGP中粘結劑熱分解致單體含量變化。與圖4(a)-(c)對比,最大粘結劑含量變化顯著減小,相同加熱條件下,最大單體含量僅為傳統BJGP的1/10。此現象源于邊界區域較高灰色水平(粘結劑含量),熱分解產生的粘結劑單體更易從g-BJGP排出,減少聚集,降低高溫下熱分解氣體與打印材料反應概率。圖7(d)-(f)呈現坯體1/2高度處單體氣體含量從中心到邊界的變化,可見與BJGP相比,單體空間分布差異不明顯。結果表明,調整粘結劑飽和度或邊界區域尺寸等參數,可提升坯體內粘結劑分解副產物釋放效率。因此,灰度打印是實現打印材料低污染和近凈成形的有前景方法。 總結與展望 本研究系統分析了粘結劑在BJT打印中的作用機制,重點突破以下三方面: (1)粘結劑固化與熱分解動力學:確立TEG-DMA最佳固化工藝。提出了基于GMF-Arrhenius模型解析純銅BJT熱分解過程,在5-15 ℃/min升溫速率下,動力學參數R2值達0.978-0.988,并驗證了模型可靠性。 (2)熱脫脂過程建模:建立BJGP高保真多物理場熱脫脂模型,揭示了熱分解產物擴散規律,理論預測與實驗結果高度吻合。 (3)灰度打印BJGP熱脫脂優化:基于高保真模型對BJGP內部的粘結劑含量變化進行了分析,發現其僅為常規BJGP的1/10顯著降低高溫分解產物對材料的污染風險。 研究通過多尺度建模與實驗驗證,為BJT打印工藝優化提供了理論依據和量化指導,特別是在灰度打印技術應用方面取得突破性進展。為以金剛石/銅、金剛石/碳化硅等高導熱金剛石增強復合材料的高精度異構成型提供了理論指導。 論文信息 A diffusion-controlled kinetic model for binder burnout in a green part fabricated by binder jetting based on the thermal decomposition kinetics of TEG-DMA. Kunlong Zhao, Zhijie Ye, Zhenhua Su, et al. 2025, DOI: 10.1016/j.addma.2025.104793

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號