作為半導體材料,金剛石單晶和多晶材料制備要求與應用方向大有不同。

金剛石多晶與應用

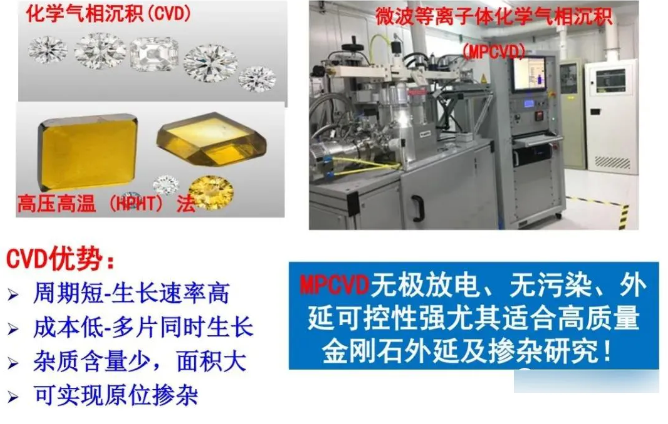

CVD多晶金剛石膜的制備方法,包括高功率直流電弧等離子體噴射CVD、熱絲CVD及MPCVD等。光學級、電子級多晶金剛石膜的制備要求沉積速率理想和缺陷密度極低或可控,無電極污染放電的MPCVD必然成了電子級、光學級金剛石膜制備的理想方法。但多晶金剛石生長速度較慢,其晶向一致性對加工至關重要,加工比較難。

相對于苛刻的光學級、電子級多晶金剛石膜制備、應用條件而言,多晶金剛石膜作為半導體功率器件散熱的熱沉應用更廣,需求更大、更迫切。目前其沉淀的技術水平也較容易實現。

此外,多晶金剛石的制備成本相對于單晶金剛石的制備成本優勢更加明顯。近30年來MPCVD多晶金剛石膜作為熱沉應用于半導體器件領域的研究從未間斷,目前英寸級Si基多晶金剛石膜應用于HEMTs器件中,器件的RF功率密度得到有效提高,達到23W/mm以上。當前,制備出的熱沉級多晶金剛石膜的尺寸可達到8英寸,隨著MPCVD技術的改善升級有望與現存的8英寸半導體晶圓制造產線兼容,最終實現多晶金剛石熱沉材料在半導體材料產業的規模化應用推廣。

金剛石單晶與應用

與多晶金剛石相比,無晶界制約的單晶金剛石(SCD)的光學、電學性能更加優異,在量子通信/計算輻射探測器、冷陰極場發射顯示器、半導體激光器、超級計算機CPU芯片多維集成電路及軍用大功率雷達微波行波管導熱支撐桿等前沿科技領域的應用效果突出,而制備出大尺寸高質量的SCD是前提。

金剛石作為晶圓,其尺寸必須要達到2英寸以上。目前制備大尺寸金剛石及晶圓的技術主要有同質外延生長、馬賽克晶圓制備和異質外延生長等技術。

馬賽克拼接法作為制備大尺寸SCD可行性較高的一種方法,將多片均一襯底拼接生長,結合剝離技術,已實現大尺寸SCD的制備,目前已實現單晶wafer最大2英寸,但對襯底均一性要求高、存在晶界,會導致拼接處存在應力、缺陷等問題,影響了SCD拼接片的質量。另外成本高,需要注入剝離技術,成品率很低。

合成高質量的同質外延金剛石層是制備金剛石電子器件的重要技術之一,其具有缺陷密度低的特點,最大尺寸可達0.5英寸(1英寸=2.54cm)。在同質外延制備單晶金剛石的過程中,如何將單晶金剛石從襯底上剝離,是一個非常重要的環節,同時也是比較困難的。因為襯底同樣是堅硬無比的單晶金剛石,不能用普通的切割方法進行切割,常用的方法有機械拋光和激光切割。

除了同質外延,異質外延也是生長大面積單晶金剛石的一種有效方法。異質外延是指在Si、藍寶石、MgO等襯底上利用緩沖層來緩解金剛石與襯底的熱失配和晶格失配,最終實現單晶金剛石薄膜的生長,其中最有效的緩沖層為Ir等。理論上該方法可以生長面積足夠大的單晶金剛石,以滿足其在電子器件領域產業化需求。其主要不足是缺陷密度高。

在微波等離子化學氣相沉積(MPCVD) 生長技術中突破了加氮高速生長、脈沖放電高效率生長和離子注入剝離等關鍵技術后,近10年來又實現了多方向重復的三維 MPCVD高速外延生長(生長速率100 μm·h-1) ,大尺寸、厚而無多晶金剛石邊緣的生長和采用等離子體CVD在 (H,C,N,O)系統中200h無邊界連續生長等創新技術。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號