摘要 超硬材料分會四屆六次常務理事(擴大)會議暨海峽兩岸超硬材料發展座談會于2014年4月23日在云南省景洪市召開。會議中,來自南京航空航天大學機電學院的傅玉燦教授作了關于“航空航天中的...

超硬材料分會四屆六次常務理事(擴大)會議暨海峽兩岸超硬材料發展座談會于2014年4月23日在云南省景洪市召開。會議中,來自南京航空航天大學機電學院的傅玉燦教授作了關于“航空航天中的磨削加工技術”的專題報告。

南京航空航天大學機電學院 傅玉燦教授

報告主要從“需求分析”、“存在問題”與“發展現狀”等三個方面系統地闡述了超硬材料在航天航空領域的磨削加工應用現狀。

報告指出:航空航天產品“輕、高、長、低、快” 的制造要求是難加工材料發展的強大推動力。隨著航空航天產品零部件性能要求不斷提高,在高強韌材料方面,出現了鈦合金、高溫合金、金屬間化合物等新材料;在高硬脆材料方面,出現了先進陶瓷、光學玻璃等新材料;而在復合性能材料方面,出現了樹脂基復合材料、陶瓷基復合材料、金屬基復合材料等新材料。

超硬材料在航天航空領域的磨削加工應用主要集中在葉片、盤、軸、齒輪、噴嘴等飛機發動機零部件、機載精密儀器零部件、飛機起落架零部件等幾個主要方面。

南京航空航天大學機電學院 傅玉燦教授

報告主要從“需求分析”、“存在問題”與“發展現狀”等三個方面系統地闡述了超硬材料在航天航空領域的磨削加工應用現狀。

報告指出:航空航天產品“輕、高、長、低、快” 的制造要求是難加工材料發展的強大推動力。隨著航空航天產品零部件性能要求不斷提高,在高強韌材料方面,出現了鈦合金、高溫合金、金屬間化合物等新材料;在高硬脆材料方面,出現了先進陶瓷、光學玻璃等新材料;而在復合性能材料方面,出現了樹脂基復合材料、陶瓷基復合材料、金屬基復合材料等新材料。

超硬材料在航天航空領域的磨削加工應用主要集中在葉片、盤、軸、齒輪、噴嘴等飛機發動機零部件、機載精密儀器零部件、飛機起落架零部件等幾個主要方面。

為了更好地解決航空航天領域新材料加工磨削技術要求的不斷提高,中國參與了歐盟第五框架項目(航空發動機新型材料先進磨削項目)。該項目要求未來航空發動機新材料先進磨削能達到“磨削成本降低40%、磨削效率提高50%”的要求。并且要求航空發動機高強韌性材料難加工材料零件的加工要以磨削加工為最終加工作業。

但在現階段,航空航天新材料先進磨削方面還存在著加工效率低、加工成本高、加工質量不穩定等難題。存在的主要問題包括:傳統刀具/磨具材料的耐磨性和壽命低、超硬材料工具可勝任加工,但未充分發揮作用、加工區換熱問題尚未解決、剛玉、碳化硅砂輪磨削,材料去除率,磨削比低等。

針對以上問題,進一步開發高效磨削潛力的研究構想:

對策1.盡可能提高砂輪的鋒利度大幅度降低磨削比能以減少產生的磨削熱(具有優化地貌的砂輪設計與制造)

對策2.盡可能強化弧區換熱以最大限度地疏導已經產生的積聚在弧區的磨削熱(高效加工中的強化換熱技術)

但在現階段,航空航天新材料先進磨削方面還存在著加工效率低、加工成本高、加工質量不穩定等難題。存在的主要問題包括:傳統刀具/磨具材料的耐磨性和壽命低、超硬材料工具可勝任加工,但未充分發揮作用、加工區換熱問題尚未解決、剛玉、碳化硅砂輪磨削,材料去除率,磨削比低等。

高效磨削技術的應用

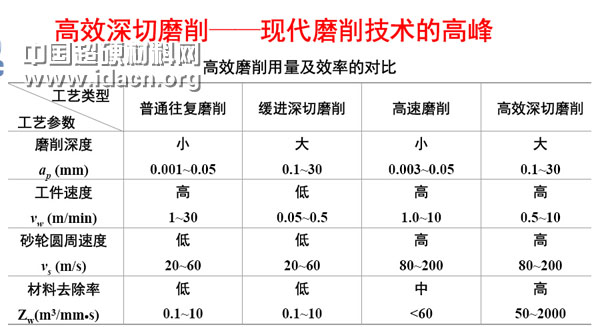

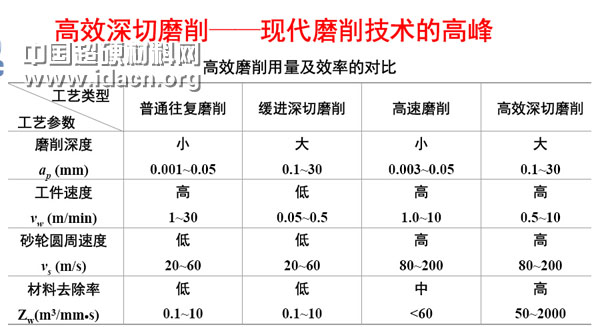

“高效磨削”即打破傳統切/磨削加工“粗切精磨”的分工模式,達到加工效率、質量雙提升,加工成本下降的目的。“高效磨削技術”現在主要劃分為:緩進深切磨削(Creep Feed Deep Grinding)、高速快進磨削(High Speed Stroke Grinding)、高效深切磨削(High Efficiency Deep Grinding)、高效砂帶磨削(High Efficiency Belt Grinding)。

緩進深切磨削:加大切深,砂輪表面上同時參與切削的磨粒數增加。其優勢在于,能保持單顆磨粒切除負荷不變的條件下大幅度提高磨削效率。具有磨削效率高、單顆磨粒的負荷減小、磨削溫度低等優點。

高速快進磨削:即提高砂輪線速度和進給速度,單位時間內參與切削的磨粒數增加。其優勢在于:即獲得高效率又達得高精度。還有磨削力小、磨削效率提高、砂輪使用壽命提高以及被加工工件表面粗糙度低、表面完整性好等優點。

高效砂帶磨削:籍磨料相對有向合理排布,大幅度提高磨具的靜態風力度。其優勢在于:磨削比能低、熱效應低、可在不加冷卻液的條件下實現高效作業。

“高效磨削”即打破傳統切/磨削加工“粗切精磨”的分工模式,達到加工效率、質量雙提升,加工成本下降的目的。“高效磨削技術”現在主要劃分為:緩進深切磨削(Creep Feed Deep Grinding)、高速快進磨削(High Speed Stroke Grinding)、高效深切磨削(High Efficiency Deep Grinding)、高效砂帶磨削(High Efficiency Belt Grinding)。

緩進深切磨削:加大切深,砂輪表面上同時參與切削的磨粒數增加。其優勢在于,能保持單顆磨粒切除負荷不變的條件下大幅度提高磨削效率。具有磨削效率高、單顆磨粒的負荷減小、磨削溫度低等優點。

高速快進磨削:即提高砂輪線速度和進給速度,單位時間內參與切削的磨粒數增加。其優勢在于:即獲得高效率又達得高精度。還有磨削力小、磨削效率提高、砂輪使用壽命提高以及被加工工件表面粗糙度低、表面完整性好等優點。

高效砂帶磨削:籍磨料相對有向合理排布,大幅度提高磨具的靜態風力度。其優勢在于:磨削比能低、熱效應低、可在不加冷卻液的條件下實現高效作業。

航空航天類難加工材料高效加工存在的主要問題:

1.磨削熱的產生問題

2.磨削弧區的換熱問題

1.磨削熱的產生問題

2.磨削弧區的換熱問題

針對以上問題,進一步開發高效磨削潛力的研究構想:

對策1.盡可能提高砂輪的鋒利度大幅度降低磨削比能以減少產生的磨削熱(具有優化地貌的砂輪設計與制造)

對策2.盡可能強化弧區換熱以最大限度地疏導已經產生的積聚在弧區的磨削熱(高效加工中的強化換熱技術)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號